| 產(chǎn)品規(guī)格及說明 | |

|---|---|

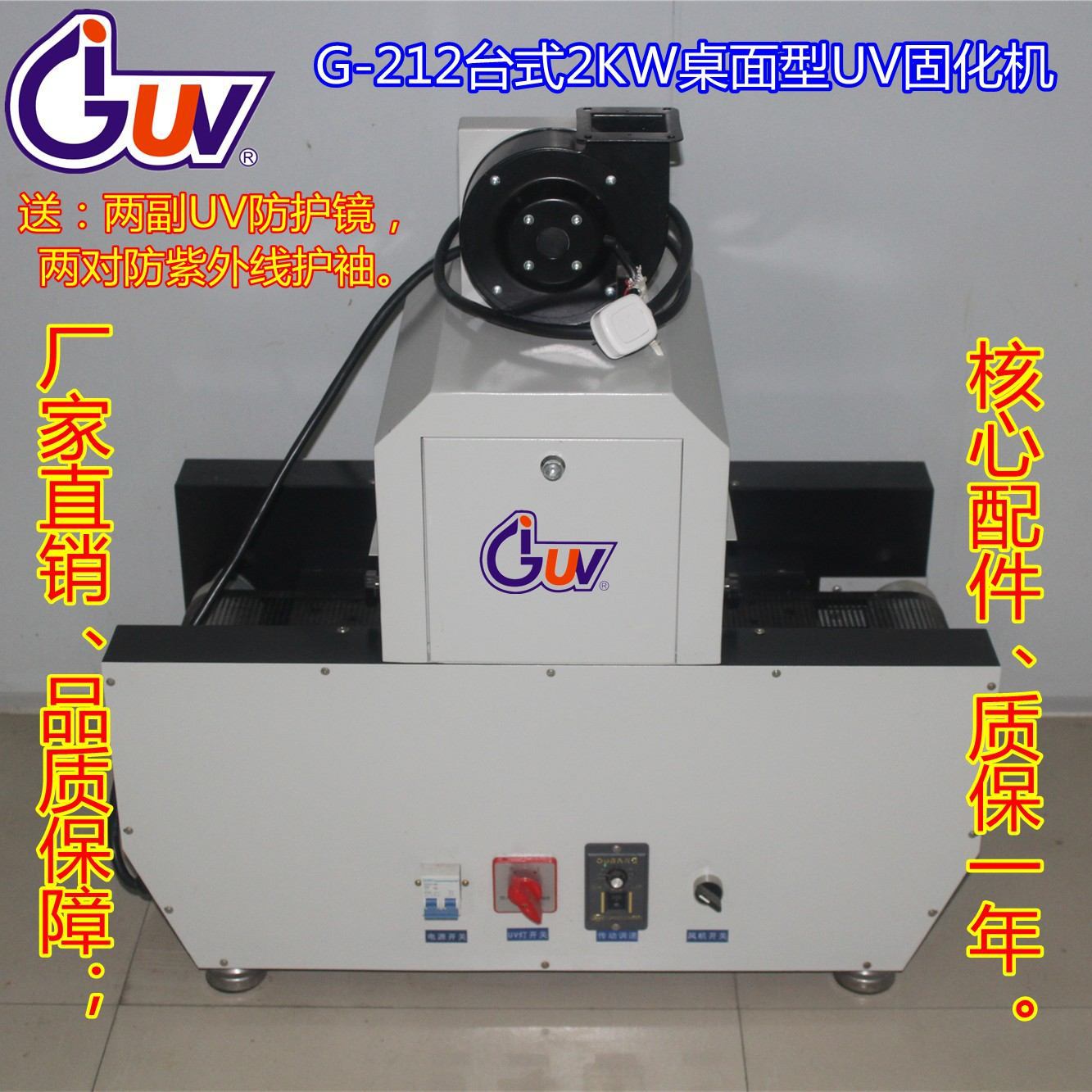

| 設(shè)備品牌:帝龍 | 設(shè)備型號:2kw |

| 訂購價格:電話/面議 | 交貨日期:3~30/工作日 |

| 規(guī)格:2kw | 總功率:2KW |

| 是否進(jìn)口:否 | 加工定制:是 |

| 產(chǎn)地:河北保定 | 重量:33(Kg) |

| UV主峰波長:365nm | 功率密度:80-120W/cm |

| 外形尺寸:電控箱:560L*164W*246H;燈箱: 541L | |

| 用途:異型UV固化、模型制作、工藝品成型等,適用于UV膠水、實驗室及臨時簡單施工 維修 | |

| 產(chǎn)品標(biāo)簽:紫外光uv固化燈,uv光油烘干機(jī),光油烘干機(jī),uv固化燈,uv烘干機(jī) | |

| 咨詢熱線:13715339029 | 售后服務(wù):13715339029 |

| 技術(shù)咨詢:13715339029 |  QQ咨詢:260200500 QQ咨詢:260200500 |

拍下送原機(jī)備用燈管1支+UV護(hù)目鏡1副+包郵哦!

客戶使用效果圖

產(chǎn)品實圖

其他答案1:

黃變有可能是UV固化的時候UV光功率太大造成的,可以適當(dāng)調(diào)整UV燈的功率。當(dāng)然也有可能是其他原因。具體可以咨詢一下瑞飛科技,畢竟有十年的行業(yè)經(jīng)驗。

最佳回答:

一、光澤不好、亮度不夠

主要原因:

1.UV光油粘度太小,涂層太薄。

2. 乙醇等非反應(yīng)型溶劑稀釋過量。

3.UV油涂布不均勻。

4. 紙張吸收性太強。

5. 網(wǎng)紋輥太細(xì),供油量不足。

解決辦法:根據(jù)紙張的不同情況適當(dāng)提高UV光油的粘度和涂布量。對滲透吸收性強的紙張,可先行涂布一層底油。

二、干燥不好、光固化不徹底、表面發(fā)粘

主要原因:

1. 紫外光強度不夠。

2. 紫外燈管老化、強度減弱。

3.UV光油貯存時間過長。

4. 不參與反應(yīng)的稀釋劑加入過多。

5. 機(jī)器速度過快。

解決辦法:在固化速度要求小于0.5s的情況下,必須保證高壓汞燈的功率一般不低于120w/cm,燈管要及時更新,不要等壞了再換。必要時加入一定量的UV光油固化促進(jìn)劑,加速干燥。

三、印刷品表面UV光油涂不上、發(fā)花

主要原因:

1.UV光油粘度小、涂層太薄。

2. 油墨中含調(diào)墨油或燥油過多。

3. 油墨表面已晶化。

4. 油墨表面防粘材料(硅油、噴粉)多。

5. 涂膠網(wǎng)輥太細(xì)。

6、施工工藝的問題(技術(shù)人員技術(shù)不咋地)。

解決辦法:對要求UV上光的產(chǎn)品印刷時必須采取相應(yīng)措施,創(chuàng)造條件,上UV光油時適當(dāng)涂厚些,必要時可通過上底油或更換特殊光油來解決問題。

四、UV上光涂層有白點和針孔

主要原因:

1. 涂層太薄。

2. 網(wǎng)紋輥太細(xì)。

3. 非反應(yīng)型稀釋劑(如乙醇)加入量過多。

4. 印刷品表面粉塵等較多。

解決辦法:生產(chǎn)環(huán)境及印刷品表面均應(yīng)保持清潔,增加涂層厚度。也可加入少量平滑助劑。稀釋最好采用參與反應(yīng)的活性稀釋劑。

五、表面涂布不勻,有條紋及桔皮現(xiàn)象

主要原因:

1.UV光油粘度過高。

2.涂膠網(wǎng)紋輥網(wǎng)線太粗(涂布量過大)、表面不光滑

3. 涂布壓力大小不均勻。

4.UV光油的流平性差。

解決辦法:降低UV光油粘度、減少涂布量。壓力調(diào)整均勻。涂布輥應(yīng)磨細(xì)、磨光。可加入光量流平劑。

六、UV光油附著力不好

主要原因:

1、印刷品油墨表面晶化。

2、印刷油墨中的助劑不合適。

3、UV光油本身黏附力不足。

4、光固化條件不合適。

解決辦法:印刷工藝要提前考慮上光條件;在已印好的產(chǎn)品上涂布增強附著力的底油。

七、UV光油變稠、有凝膠現(xiàn)象

主要原因:

1、UV光油儲存時間過長。

2、UV光油未能完全避光儲存。

3、UV光油儲存溫度偏高。

解決辦法:注意UV光油的有效使用期并嚴(yán)格避光儲存,儲存溫度以5~25℃為宜。

八、殘留氣味大

主要原因:

1、UV光油固化不徹底。

2、紫外光不足或UV燈管老化。

3、UV光油抗氧干擾能力差。

4、UV光油中非反應(yīng)型稀釋劑加入過多。

解決辦法:UV光油固化必須徹底,并要加強通風(fēng),必要時更換光油品種。

最佳回答:

光油跟空氣長時間接觸會產(chǎn)生反應(yīng)的,所以一般要求打開24小時內(nèi)使用完,有的要求2個小時內(nèi)使用完的,建議你在廠家要求的情況下操作,咔勒光油方案很成熟,有玻璃光油、瓷磚光油、陶瓷光油等等。

最佳回答:

一,五金UV光油產(chǎn)品特點?

1.、UV光固化2-3分鐘,2.、成膜快速,附著力強,3、優(yōu)良的抗刮耐磨效果 ,適用范圍:各種電器機(jī)殼、手機(jī)外殼等3C產(chǎn)品機(jī)殼、金屬表層

二. 不同的產(chǎn)品UV光油有著不同的產(chǎn)品特點?

一、工藝品UV光油產(chǎn)品特點:透明度高、 硬度高、高光澤,、耐黃變儲存期:密封保存6個月 適用范圍:塑料產(chǎn)品機(jī)殼、工藝品表面涂裝

三.防油窩UV光油產(chǎn)品特點:1、UV光固化2-3分鐘2、成膜快速,附著力強,3、優(yōu)良的抗刮耐磨效果 適用范圍:導(dǎo)航儀、塑料、塑膠等3C產(chǎn)品,儲存期:密封保存6個月

四 啞光UV光油是比較防水防污、硬度高、附著好、耐水性不錯效果, 適用范圍:工藝品、各種電器機(jī)殼、手機(jī)外殼等3C產(chǎn)品、鐵材、鋅合金工件表面 。

芙蓉花漆為您解答

其他答案1:

淘盡黃沙351d fjos1x5u

最佳回答:

為了有一定時間流平,揮發(fā)掉一部分溶液(溶劑殘留不僅影響UV性能,而且氣味大)

以及溶劑及單體對底材潤濕溶脹,

可提高附著力

其他答案1:

因為這樣才能流平更好!

其他答案2:

是為了流平和表干

其他答案3:

UV光油固化機(jī):

其他答案4:

UV噴涂后可以直接固化,很多平板打印都是固化光源安裝在噴頭旁邊,光油噴后隨即固化。

你這個光油需要放置烘烤,主要應(yīng)該是光油中含有一些可揮發(fā)性溶劑,通過揮發(fā)這些溶劑,能達(dá)到一個更好的固化效果。這主要是和光油的調(diào)配有關(guān)。

最佳回答:

有可能選用的UV漆里邊有溶解性很好的單體或者溶劑,對顏色溶解造成跑油現(xiàn)象。

最佳回答:

一、光澤不好、亮度不夠

主要原因

1、UV油粘度太小,涂層太薄

2、乙醇等非反應(yīng)型溶劑稀釋過度

3、涂布不均勻

4、紙張吸收性太強

5、涂膠網(wǎng)紋輥網(wǎng)紋太細(xì),供油量不足

解決辦法:根據(jù)紙張不同情況適當(dāng)提高UV光油的粘度和涂布量:對吸收性強的紙張可以先涂布一層底油。

二、干燥不好、固化不徹底,表面發(fā)粘

主要原因

1、紫外光強度不夠

2、紫外燈管老化,光強減弱

3、UV光油儲存時間太長

4、不參與反應(yīng)的稀釋劑加入過多

5、機(jī)器速度過快

解決方法:在固化速度小于0.5s的 情況下,一般應(yīng)保證高壓汞燈的功率不小于120W/cm;燈管要及時更換,必要時加入一定量的UV光油固化促進(jìn)劑,加速干燥。

三、印刷品表面UV光油涂不上去,發(fā)花

主要原因

1、UV光油粘度太小,涂層太薄

2、油墨中調(diào)墨油或燥油含量過高

3、油墨表面已晶化

4、油墨表面防粘材料(硅油、噴粉)過多

5、涂膠網(wǎng)紋輥網(wǎng)線太細(xì)

6、施工工藝的問題(技術(shù)人員技術(shù)不咋地)

解決辦法:對要求UV上光的產(chǎn)品,印刷時就應(yīng)采取相應(yīng)措施,創(chuàng)造一定的條件:UV光油可適當(dāng)涂厚些,必要時上底油或采用特殊光油配方。

四、UV上光涂層有白點和

1、涂層及薄

2、涂膠網(wǎng)紋輥太細(xì)

3、非反應(yīng)型稀釋劑(如乙醇)加入過量

4、印刷品表面粉塵等較多

解決辦法:保持生產(chǎn)環(huán)境及印刷品表面清潔;增加涂層厚度;加入少量平滑助劑:稱釋劑最好為參與反應(yīng)的活性稀釋劑。

五、UV光油涂布不勻、有條紋及桔皮現(xiàn)象

主要原因

1、UV光油黏度過高

2、涂膠網(wǎng)紋輥網(wǎng)線太粗(涂布量過大)、表面不光滑

3、涂布壓力不均勻

4、UV光油的流平性差

解決辦法:降低光油黏度、減少涂布量;將壓力調(diào)整均勻;涂布輥應(yīng)磨細(xì)磨光;加入光亮流平劑。

六、UV光油附著力不好

主要原因

1、印刷品油墨表面晶化

2、印刷油墨中的助劑不合適

3、UV光油本身黏附力不足

4、光固化條件不合適

解決辦法:印刷工藝要提前考慮上光條件;在已印好的產(chǎn)品上涂布增強附著力的底油。

七、UV光油變稠、有凝膠現(xiàn)象

主要原因:

1、UV光油儲存時間過長

2、UV光油未能完全避光儲存

3、UV光油儲存溫度偏高

解決辦法:注意UV光油的有效使用期并嚴(yán)格避光儲存,儲存溫度以5~25℃為宜。

八、殘留氣味大

主要原因:

1、UV光油固化不徹底

2、紫外光不足或UV燈管老化

3、UV光油抗氧干擾能力差

4、UV光油中非反應(yīng)型稀釋劑加入過多。

解決辦法:UV光油固化必須徹底,并要加強通風(fēng),必要時更換光油品種。

最佳回答:

UV光油在固化后發(fā)黃的主要原因一般有:(1)UV光油放置時間太長,本身已經(jīng)變黃,特別是劣質(zhì)UV光油的變黃現(xiàn)象更為嚴(yán)重,必須更換合適的UV光油; (2)UV光照射過量,UV光油固化過度,因此要適度降低UV光源的功率或少開UV燈組,加快上光速度。(3)照射到表面的溫度過高,想辦法降低溫度,可以加大排風(fēng)或者加裝顧友UV的鍍膜石英片。