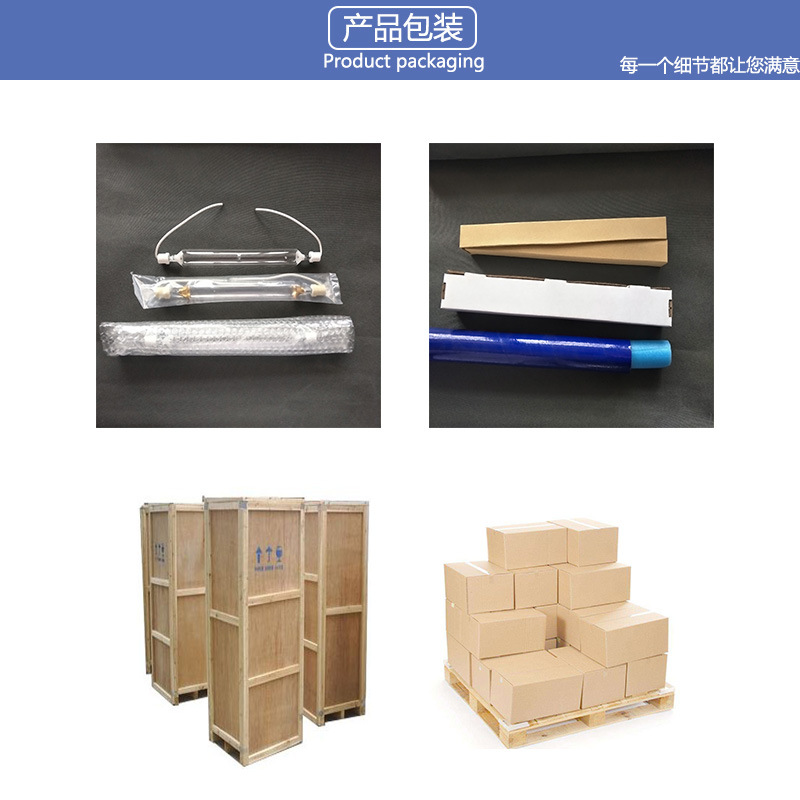

您訂購燈管時,請提供燈管進口型號,樣燈(保證還能點亮,使用效果好)或者提供燈管外形尺寸及工作參數即可。

您訂購燈管時,請提供燈管進口型號,樣燈(保證還能點亮,使用效果好)或者提供燈管外形尺寸及工作參數即可。

最佳回答:

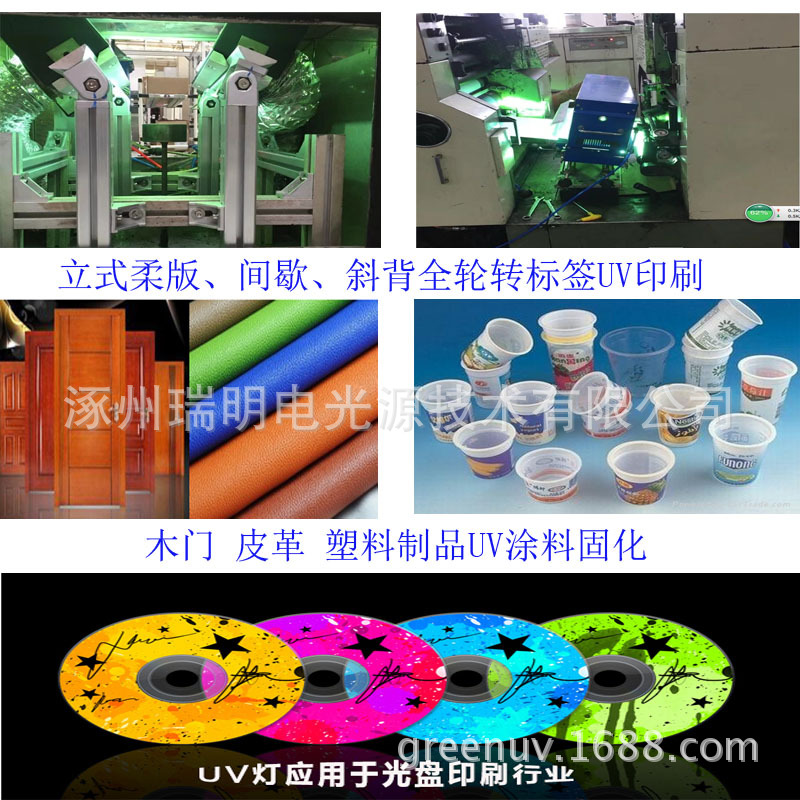

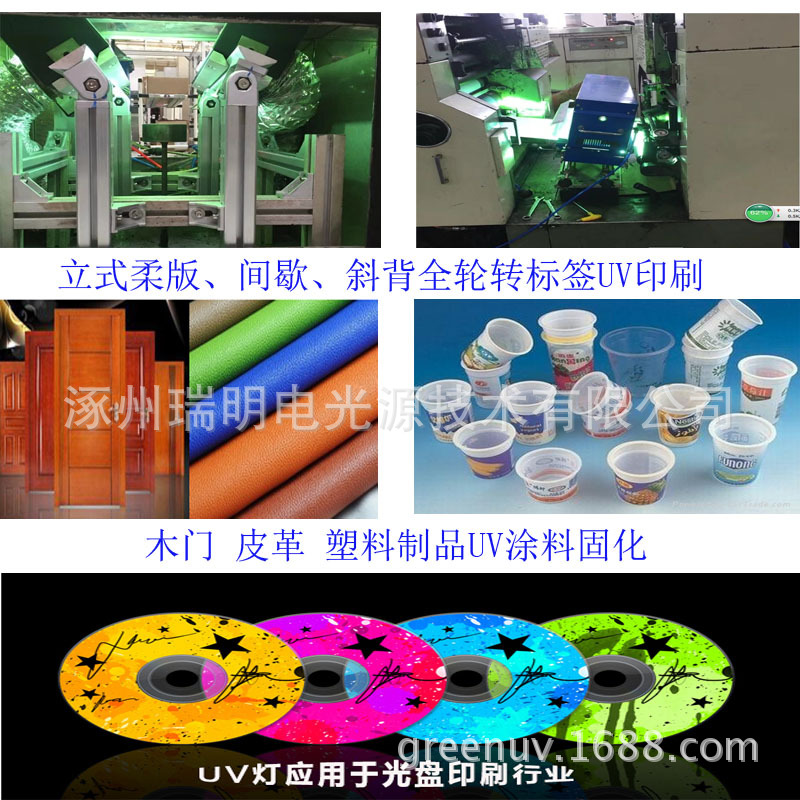

在特殊配方的樹脂中加入光引發劑,經過吸收紫外線(UV)光固化設備中的高強度紫外光后,產生活性自由基或離子基,從而引發聚合、交聯和接枝反應,使樹脂(UV涂料、油墨、粘合劑等)在數秒內由液態轉化為固態,此變化過程稱之為"UV固化"。

UV的應用如下:

UV光輻射物理性質類似于可見光,都具有直線性,其穿透力卻遠不及可見光,波長越短,穿透力越差,故此UV固化主要應用于光線

能夠直接射到的表皮面或透光性較好的內層固化。

1.對于溫度的影響較敏感或耐溫性較差的光固化工件,傳統UV燈產生的UV中附帶的IR輻射熱,對其卻是一大危害甚至是致命的。降低IR輻射熱是目前世界各國制造UV固化設備的前沿課題之一,一般是采用水冷、反射、分頻過濾等方法來加以解決,但代價是必須損失部分的紫外光功。

2.UV燈產生UV的同時會產生大量的IR輻射熱,對于溫度影響不大的工件,這一輻射熱是有益的,它可以加速光固化的反應速度,尤其對于UV+厭氧混合型的膠料,效果更為明顯。

最佳回答:

先用UV光油噴槍均勻噴光油,結束后再用UV進行照射。總之UV就是加速光油固化的。

最佳回答:

uv光涂料經過uv光固化后由小分子變成空間網狀的高分子,已經不能剝離了

最佳回答:

不會的,我之前在深廣聯那邊培訓的時候,技術的跟我說融進去的

最佳回答:

uv打印后上光油需要uv燈光固化。

UV光油是噴涂或滾涂在基材表面之后,經過UV燈的照射,使其由液態轉化為固態,進而達到表面硬化。

其他答案1:

uv打印后上光油需要uv燈光固化。UV光油是噴涂或滾涂在基材表面之后,經過UV燈的照射,使其由液態轉化為固態,進而達到表面硬化。

其他答案2:

uv打印后上光油需要uv燈光固化。

最佳回答:

一、光澤不好、亮度不夠

主要原因

1、UV油粘度太小,涂層太薄

2、乙醇等非反應型溶劑稀釋過度

3、涂布不均勻

4、紙張吸收性太強

5、涂膠網紋輥網紋太細,供油量不足

解決辦法:根據紙張不同情況適當提高UV光油的粘度和涂布量:對吸收性強的紙張可以先涂布一層底油。

二、干燥不好、固化不徹底,表面發粘

主要原因

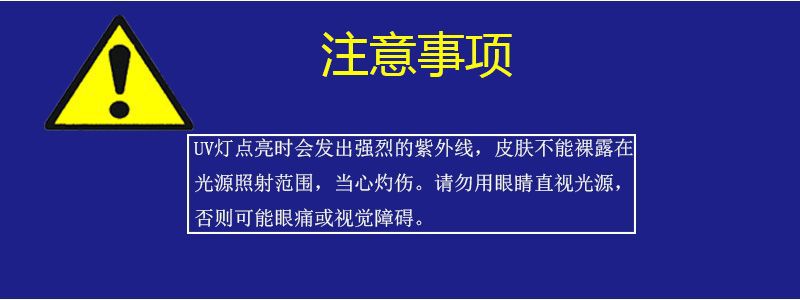

1、紫外光強度不夠

2、紫外燈管老化,光強減弱

3、UV光油儲存時間太長

4、不參與反應的稀釋劑加入過多

5、機器速度過快

解決方法:在固化速度小于0.5s的 情況下,一般應保證高壓汞燈的功率不小于120W/cm;燈管要及時更換,必要時加入一定量的UV光油固化促進劑,加速干燥。

三、印刷品表面UV光油涂不上去,發花

主要原因

1、UV光油粘度太小,涂層太薄

2、油墨中調墨油或燥油含量過高

3、油墨表面已晶化

4、油墨表面防粘材料(硅油、噴粉)過多

5、涂膠網紋輥網線太細

6、施工工藝的問題(技術人員技術不咋地)

解決辦法:對要求UV上光的產品,印刷時就應采取相應措施,創造一定的條件:UV光油可適當涂厚些,必要時上底油或采用特殊光油配方。

四、UV上光涂層有白點和

1、涂層及薄

2、涂膠網紋輥太細

3、非反應型稀釋劑(如乙醇)加入過量

4、印刷品表面粉塵等較多

解決辦法:保持生產環境及印刷品表面清潔;增加涂層厚度;加入少量平滑助劑:稱釋劑最好為參與反應的活性稀釋劑。

五、UV光油涂布不勻、有條紋及桔皮現象

主要原因

1、UV光油黏度過高

2、涂膠網紋輥網線太粗(涂布量過大)、表面不光滑

3、涂布壓力不均勻

4、UV光油的流平性差

解決辦法:降低光油黏度、減少涂布量;將壓力調整均勻;涂布輥應磨細磨光;加入光亮流平劑。

六、UV光油附著力不好

主要原因

1、印刷品油墨表面晶化

2、印刷油墨中的助劑不合適

3、UV光油本身黏附力不足

4、光固化條件不合適

解決辦法:印刷工藝要提前考慮上光條件;在已印好的產品上涂布增強附著力的底油。

七、UV光油變稠、有凝膠現象

主要原因:

1、UV光油儲存時間過長

2、UV光油未能完全避光儲存

3、UV光油儲存溫度偏高

解決辦法:注意UV光油的有效使用期并嚴格避光儲存,儲存溫度以5~25℃為宜。

八、殘留氣味大

主要原因:

1、UV光油固化不徹底

2、紫外光不足或UV燈管老化

3、UV光油抗氧干擾能力差

4、UV光油中非反應型稀釋劑加入過多。

解決辦法:UV光油固化必須徹底,并要加強通風,必要時更換光油品種。

其他答案1:

黃變有可能是UV固化的時候UV光功率太大造成的,可以適當調整UV燈的功率。當然也有可能是其他原因。具體可以咨詢一下瑞飛科技,畢竟有十年的行業經驗。

最佳回答:

在太陽底下照射,需要時間比較長,也能夠固化,中空玻璃用無影膠就是這么操作的。

其他答案1:

曬干可以嗎?或者晾干http://www.u5nitd0b.cn

QQ咨詢:260200500

QQ咨詢:260200500