| 產品規格及說明 | |

|---|---|

| 設備品牌:帝龍 | 設備型號:JLTTHL |

| 訂購價格:電話/面議 | 交貨日期:3~30/工作日 |

| 加工定制:是 | 類型:網帶爐 |

| 是否跨境貨源:否 | 別名:不銹鋼退火爐 |

| 裝載量:1000KG(kg) | 爐膛最高溫度:1150(℃) |

| 工作溫度:1050°(℃) | 工作室尺寸:300*4000(mm) |

| 外形尺寸:800*1500*10000(mm) | |

| 適用范圍:針對不銹鋼的光亮退火處理 | |

| 產品標簽:高溫釬焊爐,不銹鋼退火爐 | |

| 咨詢熱線:13715339029 | 售后服務:13715339029 |

| 技術咨詢:13715339029 |  QQ咨詢:260200500 QQ咨詢:260200500 |

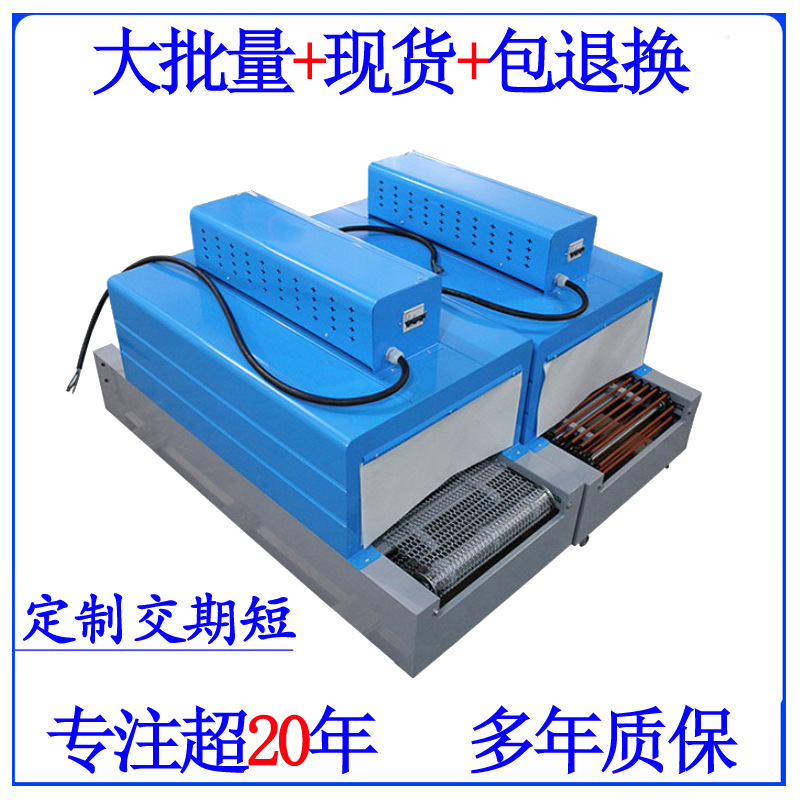

網帶式控制氣氛連續釬焊爐簡介

1、 用 途 :

廣泛地應用于汽車、 航空航天、 空調制冷等行業的不銹鋼、 碳鋼、 黃銅、 紫銅的釬焊和其它光亮熱處理等。

2. 成套范圍:爐體、溫控柜、氨分解裝置等

3、 結構概述:

3.1釬焊爐:

主要由預熱段、加熱爐、冷卻段、傳動系統、氣路、水路及控制柜等組成。為了減少保護氣體的消耗,將預熱段、加熱爐、冷卻段組合成貫通式“橋架”結構,預熱段與冷卻段的進出料口與加熱爐的傾角為≤100。

(1) 預熱段:

預熱段由馬弗、爐門、點火裝置、煙罩等組成。由于其馬弗入口帶有 90的傾角,因此在與馬弗水平段相接處采用大圓弧平滑過渡,以使工件在進料運動過程中,平穩、無振動,零件與零件之間,無任何相對滑動。為了充分利用熱能,在預熱段的外部包裹有絕熱保溫棉, 起到對工件的預熱作用。當加熱爐馬弗受熱膨脹時,可通過支撐預熱段上的滾輪在支架上伸縮運動,以減小加熱爐馬弗在長度方向的受熱變形。

在預熱段設有觀察窗,觀察窗的鏡片為石英玻璃,可在高溫狀態下,安全清晰地觀察爐內工件的釬焊狀況。

根據釬焊工件的大小,可調節爐門開啟的高低,以減少保護氣體的消耗與熱量損失。

(2) 加熱爐:

加熱爐為長方體結構,爐殼用鋼板折彎焊接而成,強度高,變形小。加熱爐的爐襯為復合型結構,由日本 Isolite 公司生產的絕熱材料構成, 側墻和爐蓋采用全棉結構絕熱效果好(保溫好),重量輕,使其爐殼的表面溫升可低于國家標準 10℃。

加熱爐馬弗使用的材料選用瑞典 Avesta Polarit 生產含稀土元素的耐熱不銹鋼,該材料耐高溫、高溫強度高、抗氧化性好。加熱爐馬弗使用耐熱不銹鋼板經模壓成形后,焊接后經嚴格的密封檢漏試驗, 其壓升率小于 67Pa/h。結構強度好,因此其熱變形小,提高了使用壽命,在正常工作條件下(爐溫 1120℃),其使用壽命可≥1.5 年以上。爐溫在 950℃以下時,其使用壽命可≥3 年,為了便于加熱爐馬弗的更換、維修,側墻棉塊用錨固件固定在爐壁上,爐蓋棉塊用錨固件固定在爐蓋板上,這樣的設計更好的保護了爐內的保溫結構不必破壞。

加熱元件采用硅碳棒,分別布置在加熱爐馬弗的上下,使加熱均勻,在加熱爐馬弗的均溫區內,其爐溫均勻度可達±5℃。在正常使用條件下,硅碳棒的使用壽命在1120℃時可達 3000 小時以上。在加熱爐的頂部,設有測量爐溫用的熱電偶。

(3) 冷卻段:

冷卻段為雙層水套結構,為安裝與檢修方便,將冷卻段分割成數段,冷卻段的每段分別設有進水口及出水口。釬焊冷卻后的工件出口溫度<45℃;

為了有效合理利用能源節約公司生產成本,在冷卻Ⅰ段設計了一熱交換器將工件冷卻的熱量再次利用。該熱交換器對水質沒有影響可清洗工件或做其它用途。

為了節省氣源,冷卻段的出口也帶有 90的傾角,冷卻段的直線段與傾角段也用大圓弧平滑過渡。冷卻段的水套經折彎焊接后進行嚴格的密封檢漏試驗,以保證在使用中無滲漏發生。

為保證安全,在冷卻段設有防爆裝置,當由于操作不當,沒有將馬弗內的空氣排除干凈使爐內氣氛不正常而發生爆炸時,防爆裝置的防爆膜破裂,釋放爐內的不正常壓力,保證爐子的安全。因此,必須嚴格按操作規程操作。

(4) 傳動系統:

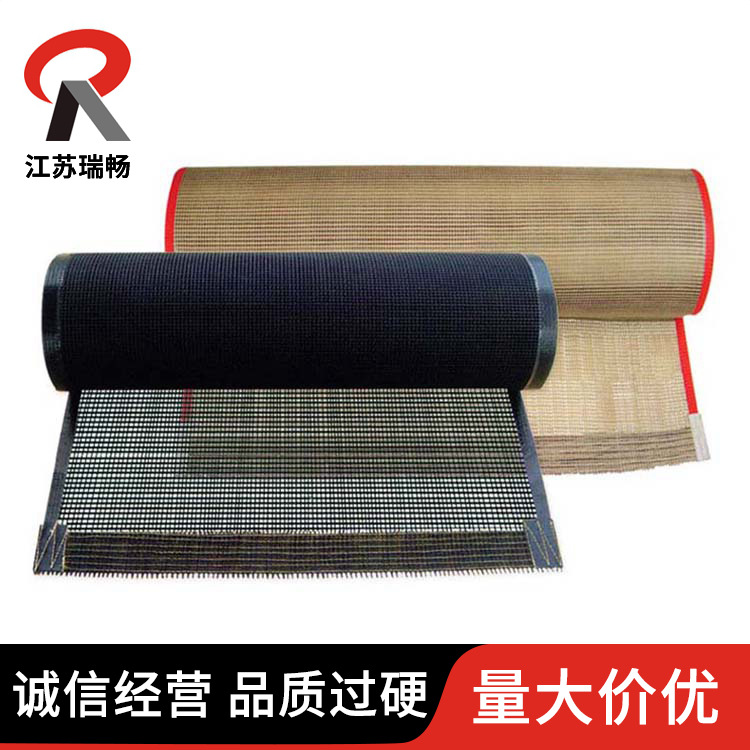

傳動由變頻電機、減速機、傳動輥、托輥及網帶等組成。通過改變減速機直聯電機的頻率,改變網帶運動的線速度,一般為 45~450mm/min(可根據工件要求給予改變),變頻控制器采用日本 FUJI 公司的產品,其頻率輸出穩定,可調范圍寬廣,保證了網帶的穩定運行。

網帶是釬焊爐的關鍵部件之一,采用日本新日鐵或瑞典 SUS310 耐熱鋼絲交叉編織,耐高溫、 承重好; 在高溫狀態下運行不脫鉤、不脆裂,符合機械部標準 JB/T9155-2000,在正常工作條件下(爐溫 1120℃),其使用壽命可達 5 年。網帶經高溫使用后會受熱膨脹伸長,在傳動結構中設計有自動張緊與調正裝置,使網帶運行平穩,保證釬焊工件的釬焊質量。

(5) 氣路系統:

為了保證工件在保護氣氛下進行釬焊, 在預熱段、 冷卻段均設有保護氣體的進氣口, 每路進氣口均有調節閥及流量計, 根據需要調節保護氣體的流量以達最佳的效果,節省保護氣體的消耗量, 降低釬焊生產成本。流量計為德式,玻璃管為雙刻度,即3H2+N2 及純 N2

(6) 水路系統:

為了保證釬焊爐馬弗的密封性及釬焊工件釬焊后的冷卻, 在預熱段與加熱爐馬弗相聯的法蘭處設有一路冷卻水,在冷卻段設有多路冷卻水;為了清除冷卻段的水垢,在緊靠加熱爐馬弗的冷卻段設有清垢孔,定期清垢,以保證冷卻水的暢通,達到好的冷卻效果。在需要時進水口可增設磁電水處理器,以減小水路內的結垢。

(7) 電 氣 系 統 :

電氣控制柜為 GGD 結構, 能方便地進行操作與維修。

電氣控制所選用的元器件均為進口或國內優質產品, 溫度控制儀為日本原裝產品,具有手動、 自動輸出、 輸出限幅、 PID 調節控制等功能, 使爐溫的穩定度可達±1℃,對加熱爐的加熱元件為硅碳棒時采用日本島電或西門康晶閘管(可控硅) 移相調壓器,對加熱區每區實現無級調壓, 當加熱元件為電阻絲時采用由日本原裝固態繼電器組成的調功器對加熱區每區實現無級調功, 保證加熱爐的爐溫恒定。 其它的元件如自動斷路器(空開)、 繼電器、 按鈕、 開關等均采用法國 Schneider 公司產品, 信號燈等采用上海二工電工廠引進德國的產品等。

為了保證爐子的安全運行,電路中設有相應的聯鎖保護,當冷卻水壓力低,或保護氣體壓力低時發出報警,當加熱超溫時,自動切斷加熱電源并報警。

3. 2 氨分解裝置:

氨分解裝置(控制氣體發生裝置) 根據國標 GB50058-92 標準《爆炸和火災危險環境電力裝置設計規范》 第 2.2.2 條第 3 款: 可劃為非爆炸危險區。 可以采用非防爆設計。

氨分解裝置是用來產生控制氣氛, 使工件在釬焊時凈化工件表面及高溫狀態下工件不被氧化, 其原理簡介如下:

氨分解裝置的原料氣為液氨,經氣化后,在高溫下(800℃) 發生熱分解反應,其反應式如下:

2NH3 3H2+N2—22080卡

從上反應式可知,氨氣加熱后分解成 75%的 H2 與 25%的 N2。

在 1 大氣壓下,1 公斤的液氨可氣化 1.32m3 的氣態氨,加熱分解后可得氮氫混合氣 2.64m3。

氨分解裝置在制造時符合國家機械部 JB6759-93 的標準及相關規定,它設計為一體化結構,表面化操作,所有的閥門、流量計、壓力表、及溫控儀均能在前面方便操作。

氨分解裝置的反應罐采用高強度的 Cr25Ni20Si2 耐熱合金鋼焊接而成, 焊縫通過探傷和試壓檢測,高溫性能穩定。反應罐內裝有圓柱六棱體鎳觸媒催化劑,使氨氣受熱分解加劇與充分; 鎳觸媒在 800℃左右溫度下,反應活躍,可反復活化使用。

對分解氣的純度要求高的,露點要求≤-70℃的, 須增加純化裝置 在裝置中配有美國 UOP 分子篩。雙純化氨分解裝置必須采用德國寶德閥(不能用單向閥),整個純化過程控制由程序控制器(PLC )來 完 成。分解爐的加熱控制也由智能控溫儀實現 PID 調節,通過固態繼電器實現功率控制,控制中具有溫超報警,分解氣爐壓控制等功能。