| 產(chǎn)品規(guī)格及說明 | |

|---|---|

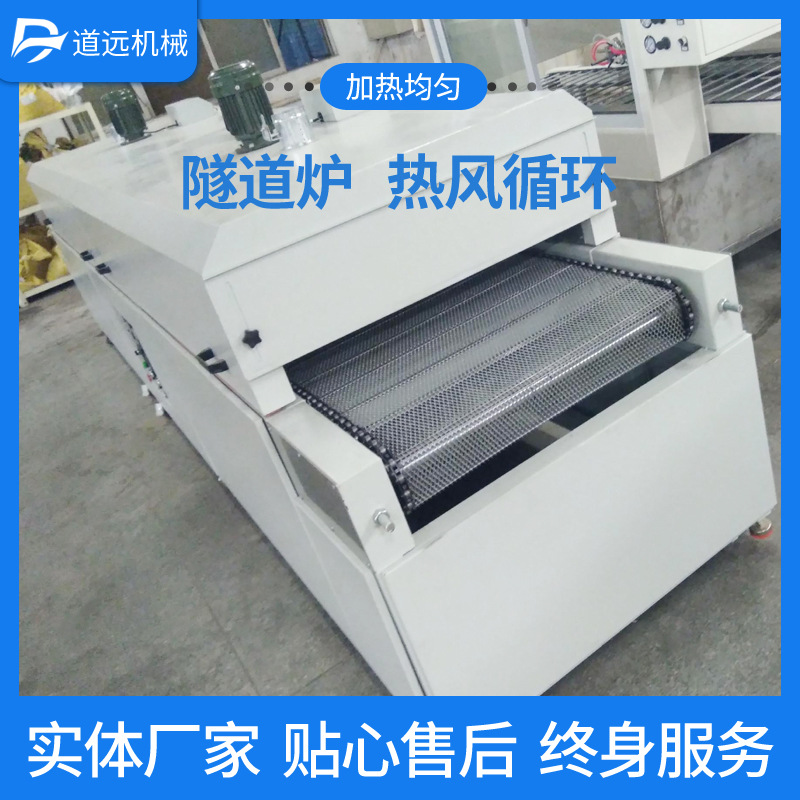

| 設(shè)備品牌:帝龍 | 設(shè)備型號(hào):JWD |

| 訂購(gòu)價(jià)格:電話/面議 | 交貨日期:3~30/工作日 |

| 是否進(jìn)口:否 | 加工定制:是 |

| 產(chǎn)地:江蘇鹽城 | 功率:120(W) |

| 溫度范圍:300(℃) | 主要用途:烘干、固化 |

| 是否跨境出口專供貨源:否 | |

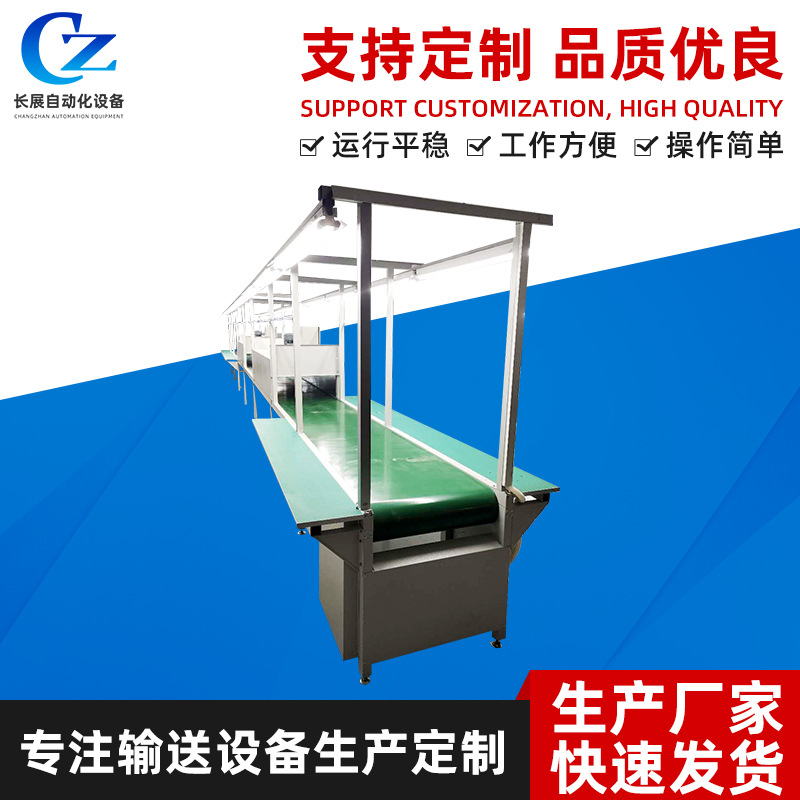

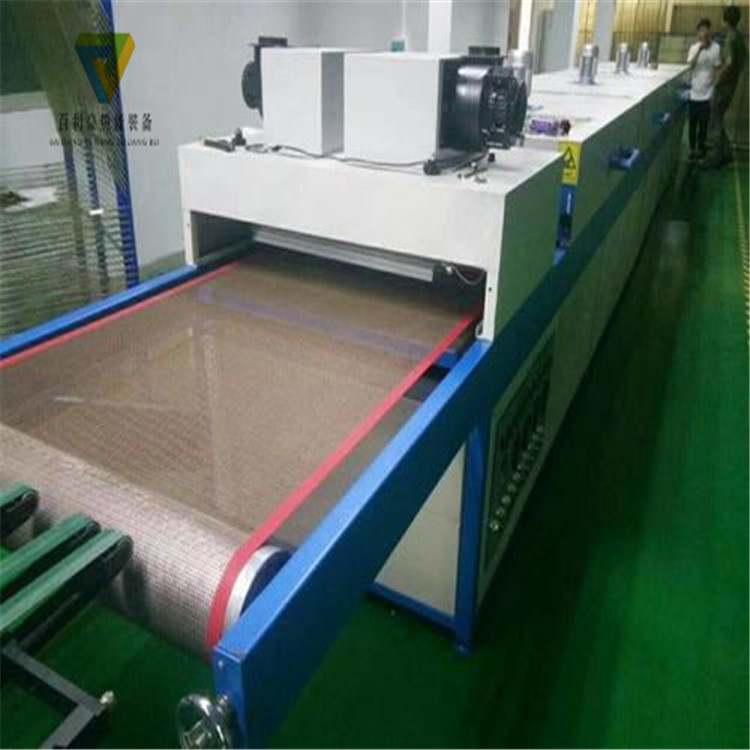

| 產(chǎn)品標(biāo)簽:烘道流水線,烘干生產(chǎn)線,專業(yè)小烘道,烘干流水線,供應(yīng)隧道爐,供應(yīng)廠家直銷,烘道生產(chǎn)流水線,廠家直銷隧道爐 | |

| 咨詢熱線:13715339029 | 售后服務(wù):13715339029 |

| 技術(shù)咨詢:13715339029 |  QQ咨詢:260200500 QQ咨詢:260200500 |

其他答案1:

你可以看看組裝型烘干設(shè)備,組裝型烘干設(shè)備也可以做成流水線的,可以根據(jù)你的場(chǎng)地來設(shè)計(jì),燃料也可以用天然的,比如燒火.你可以到百度上找一下組裝型烘干設(shè)備的介紹.祝君心想事成,生意興隆.

其他答案2:

氣壓不詳,每小時(shí)用多少方氣,這取決與你的干燥的量是多大?

最佳回答:

你這抄要求不是太具體,這么說2113吧,要知道鋁合金型材5261種類多質(zhì)量和要求都不一樣4102。說個(gè)大概價(jià)吧1653只就噴涂設(shè)備這一塊,(也不知道你的廠房尺寸)50萬(wàn)左右(質(zhì)量一般)---60萬(wàn)以上(節(jié)能環(huán)保比較好,各方面性價(jià)比較高)這不是實(shí)際的價(jià)格,因?yàn)槟愕囊蟛粔蚓唧w,比如噴涂環(huán)境,是不是要無(wú)塵,產(chǎn)品的要求不一樣,到最后的造價(jià)也就不一樣,只有所有要求提出來以后,我們把平面圖或者立體圖做出來,根據(jù)要求和圖才能 有確切的價(jià)格。如你的要求都提出 來了,價(jià)格的估算就會(huì)準(zhǔn)確的多。

其他答案1:

直通式固化烘道:40米 鏈條總長(zhǎng)約120米 價(jià)格在30萬(wàn)左右。半自動(dòng)噴涂設(shè)備在15萬(wàn)左右。深圳市帝龍科技有限公司 13715339029

其他答案2:

噴粉設(shè)備國(guó)產(chǎn)的三十多萬(wàn),固化爐二十多萬(wàn),配件十多萬(wàn),總共要六十多萬(wàn)圓吧。進(jìn)口的瑞士金馬噴涂設(shè)備要一百多萬(wàn),性能很好。

其他答案3:

聯(lián)系你所在地的型材生產(chǎn)廠家,問問采購(gòu)部的主管。或者直接在網(wǎng)上搜索供應(yīng)此設(shè)備的供應(yīng)商。

最佳回答:

主要看您2113噴什么工件5261,一天的產(chǎn)量是多少,噴塑流4102水線有前處理,1653全自動(dòng)或者半自動(dòng)的噴版粉房,權(quán)烘道,大旋風(fēng)回收系統(tǒng),可以燒天然氣還有液化氣。

至于環(huán)保能不能通過主要是有關(guān)廢水,廢氣,還有粉塵的處理

廢水的處理:

1、前處理選擇噴淋或者浸淋就會(huì)有廢水,這個(gè)需要使用環(huán)保型的藥水(比如用硅烷代替淋化),還需要有配套的廢水處理設(shè)備,這樣環(huán)保才能達(dá)標(biāo)。

2、一般中小型企業(yè)建議選擇物理處理方法噴砂和拋丸,是沒有廢水排放的。

粉塵的處理:

新月涂裝采用了意大利的技術(shù),所研發(fā)的大旋風(fēng)回收系統(tǒng),粉末回收率高達(dá)98.9%,確保了室內(nèi)粉塵不外溢;采用的三級(jí)過濾回收系統(tǒng),確保了室外無(wú)粉塵排放。配上供粉中心,粉末還能同步回收,同步利用,節(jié)能又環(huán)保。

廢氣的處理:

烘道燃燒出來的氣體是有味道的,即使燒的是天然氣清潔能源,也要經(jīng)過活性炭處理或光氧化處理,這樣環(huán)保才可以達(dá)標(biāo)。

其他答案1:

你是哪里的

最佳回答:

造價(jià)是跟線的復(fù)大小制有關(guān)系,就不談什么自2113動(dòng)化程度和生5261產(chǎn)工藝,就4102說鏈條、工作臺(tái)還有1653烘道,首先工件多重,鏈條的選擇差價(jià)都是按照萬(wàn)來計(jì)算的,還有工件的尺寸,拿兩個(gè)產(chǎn)品做對(duì)比,路燈生產(chǎn)線跟電動(dòng)三輪生產(chǎn)線,路燈是單工位噴臺(tái),三輪是雙噴位工作臺(tái)。兩個(gè)產(chǎn)品同樣做流水線,兩個(gè)工作臺(tái)配主機(jī)什么的,煤加熱,大概的價(jià)格:路燈線12~15W,三輪25~30W,差價(jià)就有10多萬(wàn)。。。然后再談加熱方式,電的流水線一般不可能用,煤加熱最便宜,天然氣 液化氣加熱的造價(jià)又要高出好幾萬(wàn)。。。如果一個(gè)做設(shè)備的廠家什么都不談就告訴你,你這條線多少多少錢,這完全是瞎吹。。。本來設(shè)備類的就是非標(biāo),材料跟工資是設(shè)備制造的大頭,不計(jì)算誰(shuí)都不敢保證什么價(jià)格!!

最佳回答:

百科名片

電泳漆,也叫 電泳涂料13715339029a948206331fe78988e69d13715339029 ,現(xiàn)在還有很多人沿用“電泳漆”的稱呼,而不用“電泳涂料”。隨著常規(guī)噴涂的缺陷不斷浮現(xiàn),電泳開始變得越來越普及。 電泳漆也開始不斷更新?lián)Q代,從 陽(yáng)極 電泳漆到陰極電泳漆,從單組分電泳漆到雙組分電泳漆,電泳漆的發(fā)展也促進(jìn)了 電泳涂裝 的發(fā)展,使更加多的產(chǎn)品不再使用噴涂技術(shù)而是使用電泳。

分類

電泳涂料及涂裝法在20世紀(jì)60年代后獲得工業(yè)應(yīng)用,采用電泳涂料可以進(jìn)行全封閉循環(huán)系統(tǒng)運(yùn)行,涂料利用率可達(dá)95%左右。電泳涂料以水溶性或水分散性離子型聚合物為成膜物,被涂工件可以是 陽(yáng)極 也可以作為陰極。

電泳涂料按被涂工件電極可分為陽(yáng)極電泳涂料和 陰極電泳 涂料;按成膜物在水中存在的離子形態(tài)可分為 陰離子 電泳涂料和陽(yáng)離子電泳涂料。陰極電泳 涂料 按水分散狀態(tài)可分為單組份電泳涂料和雙組份電泳涂料;還可按膜厚度分為薄膜型、中厚膜和厚膜型陰極電泳涂料。

原理

1、電泳是涂裝金屬工件最有效的方法之一。電泳涂裝是將具有導(dǎo)電性的被涂物浸在裝滿水稀釋的濃度比較低的民泳涂料槽中作為陽(yáng)極(或陰極),在槽中另設(shè)置與其對(duì)應(yīng)的陰極(或陽(yáng)極),在兩極間接通 直流電 一段時(shí)間后,在被涂物表面沉積出均勻細(xì)密、不被水溶解涂膜的一種特殊的涂裝方法。

2、電泳涂裝過程中伴隨著四種化學(xué)物理變化,即電解、電泳、 電沉積 、電滲。

(1)電泳:在膠體溶液中,分散在介質(zhì)中的帶電膠體離子,在直流電場(chǎng)作用下,向著帶異種電荷的電極方向移動(dòng),由于膠體離子在運(yùn)動(dòng)過程中受到分散介質(zhì)的阻力,相對(duì)于真溶液在電場(chǎng)中離子遷移的阻力要大得多,移動(dòng)速度較慢,猶如在分散介質(zhì)中的泳動(dòng),故稱電泳。膠粒電泳速度取決于電場(chǎng)強(qiáng)度及水溶性樹脂分散時(shí)的雙電層結(jié)構(gòu)特性。

(2)電解:當(dāng)直流電場(chǎng)施加于含電解質(zhì)水溶液時(shí),水在電場(chǎng)中會(huì)發(fā)生電解,在陽(yáng)極區(qū)析出氧氣,陰極區(qū)析出氫氣。

陽(yáng)極反應(yīng):2OHˉ→ ↑ O2 2H 4e

陰極反應(yīng):H2O e → ↑1/2H2 OH

一般,電泳體中雜質(zhì)離子含量愈高,即體系的電導(dǎo)愈大,水的電解作用愈是劇烈,這樣由于大量氣體在電極逸出,樹脂沉積時(shí)就會(huì)夾雜氣孔,導(dǎo)致涂層針孔及粗糙等弊病。因此,在電泳涂裝過程中應(yīng)盡量防止雜質(zhì)離子帶入電泳液中,以保重涂裝質(zhì)量。(3)電沉積:在電泳涂裝時(shí),帶電荷的粒子(樹脂和顏填、料)在電場(chǎng)作用下到達(dá)相反電荷的電極,被H(陽(yáng)極電泳)OH(陰極電泳)所中和,變成不溶于水的涂膜,這層漆膜很穩(wěn)定,而且致密均一。這一過程稱為電沉積。

如在陽(yáng)極電泳中,當(dāng)帶負(fù)電荷的水溶性樹脂粒子在直流電場(chǎng)作用下到達(dá)陽(yáng)極(被涂工件)時(shí),即發(fā)生電沉積反應(yīng),首先是OH放電:

2OHˉ → ↑O2 2H 4e

OH H=H2O 此反應(yīng)的結(jié)果使陽(yáng)極區(qū)周圍H積聚,即局部PH值降低,這時(shí)過量H即于RCOO樹脂陰離子反應(yīng),使樹脂析出并沉積在陽(yáng)極(被涂工件)表面:

RCOO H → ↓ROOOH 。

(4)電滲:這是分散介質(zhì)向電泳粒子泳動(dòng)相反方向運(yùn)動(dòng)的現(xiàn)象。在電泳涂裝過程中的電滲作用是由于吸附于陽(yáng)極上涂層中的水化正離子,受電場(chǎng)作用產(chǎn)生向負(fù)電極運(yùn)動(dòng)的內(nèi)滲力,從而穿過沉積的涂層,使沉積涂層中的含水量顯著減少,約為5—15%左右,可直接烘烤,而得到結(jié)構(gòu)致密平整光滑的涂層。

應(yīng)用

可分為陽(yáng)極電泳漆、陰極電泳漆。

其中陽(yáng)極電泳漆有陽(yáng)極丙烯酸,主要應(yīng)用于鋁制品,鋁材氧化后用陽(yáng)極電泳漆保護(hù),光澤度在50-90度之間、漆膜較薄,在鋁型材行業(yè)廣泛應(yīng)用。

陰極電泳漆又可分為:環(huán)氧電泳漆、丙烯酸電泳漆和聚胺脂電泳漆。

環(huán)氧電泳漆:有超強(qiáng)的鹽霧性能、及深孔泳透力,在磷化底材上鹽霧性能可達(dá)1000小時(shí)以上、主要較成熟的產(chǎn)品以亮黑、啞黑、深灰、淺灰為主。紅色、綠色、及一些彩色也有應(yīng)用,環(huán)氧電泳漆是一種可以遮蓋底材的涂料,主要用于底漆防腐、也可以做為一般要求的五金工件面漆。

丙烯酸及聚胺脂電泳漆:有超強(qiáng)的耐候性能,抗(QUV)黃變功能、透明度高(85-90度)主要用于鍍層保護(hù),添加專用色漿可調(diào)配,透底鮮艷不同彩色效果的顏色,及在五金件直接電泳提高鹽霧性能。

特性

電泳涂料作為一類新型的低污染、省能源、省資源、起作保護(hù)和防腐蝕性的涂料,具有涂膜平整,耐水性和耐化學(xué)性好等特點(diǎn),容易實(shí)現(xiàn) 涂裝 工業(yè)的機(jī)械化和自動(dòng)化,適合形狀復(fù)雜,有邊緣棱角、孔穴工件涂裝,被大量應(yīng)用于汽車、自動(dòng)車、機(jī)電、家電等五金件的涂裝。

1、 電泳涂裝 可實(shí)現(xiàn)完全機(jī)械化、自動(dòng)化,不僅減輕了勞動(dòng)強(qiáng)度,而且還大幅度提高了勞動(dòng)生產(chǎn)率,適用于大量流水線作業(yè)。

2、電泳涂料泳透率高,在水中完全溶解或乳化,配制成的槽液黏度很低,很容易浸透到被涂物的袋狀構(gòu)造部及縫隙中,特別適合于異型導(dǎo)電材料的 表面 涂裝。

3、電泳槽液具有較高的導(dǎo)電性,涂料離子能在電場(chǎng)作用下快速泳動(dòng),在被涂物表面被中和后形成電中性濕漆膜,隨著濕漆膜的增厚電阻增大,涂料粒子沉積量逐漸變小,從而形成均勻細(xì)致的涂料膜。

4、涂料的利用率高,高達(dá)95%以上甚至100%。由于槽液的固體含量低、黏度小,被涂物帶出的涂料少,尤其是 超濾技術(shù) 的應(yīng)用,實(shí)施涂裝過程封閉循環(huán),涂料回收率高。

5、涂膜的防腐蝕能力強(qiáng),電泳涂裝由于在電場(chǎng)作用下成膜均勻,因此采用電泳涂裝法能使工件的內(nèi)腔、焊縫、邊緣 耐腐蝕性 顯著提高。

6、電泳涂料溶濟(jì)含量低,一是有利于環(huán)保,二是生產(chǎn)安全性好。

陰極電泳涂料經(jīng)過30年的發(fā)展,國(guó)際上以美國(guó)為代表的涂料供應(yīng)商不斷采用新技術(shù),開發(fā)新產(chǎn)品,使電泳涂料不斷更新?lián)Q代。新一代的陰極電泳涂料應(yīng)具有以下特點(diǎn):

A. 新一代陰極電泳涂料的泳透率應(yīng)進(jìn)一步提高。泳透率越高,車身內(nèi)部膜厚就越均勻,從而提高車身整體防腐蝕性,降低施工電壓,減少涂料用量。

B. 提高邊緣防腐性。電泳過程中,一些邊緣部分由于涂料電化學(xué)作用,造成邊角涂層特別薄,從而腐蝕易在此處發(fā)生,通過改善涂料性能提高防腐能力。

C. 降低顏基比。顏基比就是涂料中顏料與樹脂的比例,降低它可以增加樹脂的含量,提高涂料的流動(dòng)性,降低膠體的沉降整速率,減少顏料絮凝和保護(hù)泵,降低材料消耗。

D. 降低溶劑量。溶劑含量越高對(duì)環(huán)境污染越大,不利于工作。降低它有利保護(hù)環(huán)境,節(jié)約投資。

E. 無(wú)鉛無(wú)錫,更趨環(huán)保型。鉛在電泳涂料的防腐蝕催化、鈍化和加速交聯(lián)等方面起著重要作用,但含鉛的顏料對(duì)裸鋼板的防腐蝕影響很大,且鉛本身是毒性很強(qiáng)的元素,環(huán)保上對(duì)其限制甚嚴(yán)。錫的性能與鉛比較接近,通常二者混用。

局限性

1、 電泳 必須在通電的情況下才能進(jìn)行,因此適用于具有導(dǎo)電性的被涂物(一般是金屬)。

2、導(dǎo)電特性不一樣的多種金屬組合成的被涂物,不宜采用電泳涂裝工藝,如有一些電泳涂料對(duì)Cu、Sn等 金屬離子 會(huì)產(chǎn)生過敏現(xiàn)象。

3、電泳涂料濕膜須烘烤后才能形成致密的漆膜,因此不能耐高溫的被涂物也不能采用電泳涂裝工藝。

4、電泳槽底更新期為6個(gè)月以內(nèi),所以對(duì)小批量生產(chǎn)場(chǎng)合不宜采用電泳涂裝。

5、不同底材上的電泳涂料性能有差異。

6、要求有強(qiáng)大的技術(shù)力量作為支持,特別是彩色電泳,要做到預(yù)期的顏色效果,不是專業(yè)人員的話,在調(diào)色時(shí)有一定的難度。

歷史

20世紀(jì)80年代,由于美國(guó)、日本、德國(guó)等許多涂料公司的不懈開發(fā),陰極電泳涂料最有代表性的是厚膜型陰極電泳涂料、低溫固化型陰極電泳涂料及彩色陰極電泳涂料。20世紀(jì)80年代末期,國(guó)際上形成了三大體系:以美國(guó)PPG公司為開端的防銹蝕陽(yáng)離子型電泳涂料;以德國(guó)Hoechst公司為先驅(qū)的轎車、卡車用陽(yáng)離子型電泳底漆;以日本神東、關(guān)西涂料公司為代表的改進(jìn)型陽(yáng)離子電泳涂料。

從 20 世紀(jì) 90 年代開始,歐美汽車廠為環(huán)保達(dá)標(biāo)采用環(huán)保型汽車涂料替代傳統(tǒng)的有機(jī)溶劑型汽車涂料。到 2001 年已采用水性中涂、底色漆的轎車分別已占總產(chǎn)量的份額為:北美7%和43%;歐洲32.5%和36% 。其中德國(guó)已基本實(shí)現(xiàn)水性化,中涂占80%,底色漆占 93%。

施工方法

(1)前處理:主要用于金屬工件表面的清潔和磷化,以便滿足最終電泳涂裝的要求,常用的磷化有鐵系和鋅系磷化。常采用噴淋和浸漬的方法。

電泳系統(tǒng)簡(jiǎn)圖

(2)電泳:電泳槽液含有80~90%的去離子水和10~20%的涂料固體。涂料固體中含有成膜的樹脂組分以及提供顏色的顏填料組分。

(3)電泳槽及附屬設(shè)備

a. 整流器:提供直流電壓,供電泳涂裝;

b. 循環(huán):提供槽液循環(huán),使槽液保持持續(xù)均一穩(wěn)定;

c. 熱交換系統(tǒng):提供合適的工作液溫度;

d. 過濾:用以除去涂料中的機(jī)械雜質(zhì);

e. 超濾:控制涂料槽液的電導(dǎo)率,維護(hù)槽液品質(zhì);

f. 槽液的回收系統(tǒng):回收后沖洗帶出的電泳涂料,提高涂料的利用率;

(4)烘道:提供漆膜固化所需的涂料固化溫度。

主要問題

一、漆膜粗糙

1、產(chǎn)生原因及解決辦法

① 槽液顏基比過高。(先取槽液測(cè)顏基比,同時(shí)排除其它因素,然后如果沒有其他問題就往電泳槽補(bǔ)加乳液,如效果改善可與供應(yīng)廠家聯(lián)系研究繼續(xù)補(bǔ)加方案。)

② 進(jìn)入電泳槽的被涂工件及掛具不干凈。(可能污染環(huán)節(jié):1、預(yù)脫脂、脫脂,溫度過低或脫脂劑濃度過高,預(yù)脫脂、脫脂槽液污染嚴(yán)重,雜質(zhì)含量過高。2、磷化,磷化渣沒有及時(shí)清理。)

③ 電泳槽由于過濾不良,使槽液機(jī)械雜質(zhì)過多。(連續(xù)更換過濾袋,清洗過濾罐。如發(fā)現(xiàn)過濾罐中雜質(zhì)過多時(shí),需連續(xù)清洗)

④ 槽液中助溶劑含量偏低。(PH值過高時(shí)可適量補(bǔ)加冰醋酸)

⑤ 超濾噴淋效果差,工件掛漆較多形成漆點(diǎn)。(加強(qiáng)后續(xù)清洗)

⑥ 電泳后清洗不充分或未經(jīng)UF1、UF2、純水2清洗。(嚴(yán)格按操作規(guī)程操作)

2、防止辦法

① 根據(jù)檢測(cè)結(jié)果調(diào)整顏基比在控制范圍內(nèi)。

② 加強(qiáng)槽液及用具的管理,保持各工序、環(huán)節(jié)符合涂裝要求。

③ 經(jīng)常檢查、更換過濾袋,加強(qiáng)過濾。

④ 按技術(shù)要求定期檢測(cè)助溶劑含量,保持助溶劑含量在控制范圍內(nèi)。

⑤ 改善超濾噴淋效果,避免工件過多掛漆。

⑥ 加強(qiáng)電泳后清洗。

二、縮孔、陷穴

1、產(chǎn)生原因及解決辦法

① 槽液顏基比失調(diào),顏料含量低。(先取槽液測(cè)顏基比,同時(shí)排除其它因素,然后如果沒有其他問題就往電泳槽補(bǔ)加色漿,如效果改善可與供應(yīng)廠家聯(lián)系研究繼續(xù)補(bǔ)加方案。)

② 被涂工件前處理不良或清洗后磷化膜上面落上油污、塵埃等。

③ 槽液中混入油污、塵埃、油飄浮在槽液面或乳化在槽液中。

④ 電泳后沖洗液混入油污。

⑤ 外來油污污染電泳涂膜。

⑥ 烘干室內(nèi)不干凈、循環(huán)風(fēng)內(nèi)含油。

2、防止方法

① 調(diào)整槽液的顏基比,補(bǔ)加色漿提高顏料含量。

② 加強(qiáng)被涂工件脫脂工序的管理,確保磷化膜不被二次污染。

③ 在槽液循環(huán)系統(tǒng)安裝除油過濾裝,同時(shí)檢查油污染來源,以便徹底清除油法。

④ 加強(qiáng)后沖洗液水質(zhì)的檢測(cè),定期清洗更換過濾袋,以確保后沖洗水過濾質(zhì)量。

⑤ 保持涂裝環(huán)境潔凈,清除對(duì)涂裝有害的物質(zhì),尤其是含有機(jī)硅物質(zhì)源(如電纜、拉延油、防銹油、防焊渣粘結(jié)劑、密封膠等),及相關(guān)車間的設(shè)備及工藝介質(zhì)所使用的原材料和輔助材料都不能含有酯酮。

⑥ 按工藝規(guī)定,定期清掃烘干室,保持烘干室和循環(huán)熱風(fēng)的清潔。

三、針孔

1、產(chǎn)生的原因

① 槽液中雜質(zhì)離子含量過高,施工電壓偏高,電解反應(yīng)加劇,被涂工件表面產(chǎn)生氣體等。

② 槽液溫度偏低,或攪拌不充分,助溶劑含量偏低。

③ 電泳涂裝后被涂工件出槽清洗不及時(shí),濕涂膜產(chǎn)生再溶解現(xiàn)象。

④ 工件帶電入槽、槽液液面流速低、有氣泡堆積,泡沫隨著被涂工件表面上形成針孔。

2、防止方法

① 加強(qiáng)控制槽液中的雜質(zhì)離子的濃度,定期檢測(cè)槽液各種離子濃度,降低雜質(zhì)離子含量,根據(jù)槽液的工藝參數(shù)調(diào)整涂裝電壓。

② 控制槽液溫度在工藝規(guī)定范圍,加強(qiáng)槽液攪拌。

③ 被涂工件離開槽液應(yīng)立即用UF液或純水進(jìn)行沖洗。時(shí)間最好不超過1min。

④ 為消除帶電入槽易產(chǎn)生針孔,一定要控制好槽液表面流速介于0.2~0.25m/s,以防止泡沫堆積,控制好運(yùn)輸鏈速度不應(yīng)低于工藝要求。

四、花斑

1、產(chǎn)生原因

① 工件表面處理不好,磷化膜不均勻。

② 磷化后的水質(zhì)不好,水洗不充分。

③ 前處理后被涂工件二次污染。

2、防治方法

① 查找原因,提高表面預(yù)處理質(zhì)量。

② 加強(qiáng)磷化后沖洗設(shè)備的檢查,確保噴嘴壓力在工藝規(guī)定范圍內(nèi)。

③ 保持涂裝環(huán)境清潔,以防止前處理后的工件二次污染。

注意事項(xiàng)

1、配漆用純水電導(dǎo)率不大于10μs/cm。

2、使用此涂料前必須嚴(yán)格遵照施工工藝施工。

技術(shù)標(biāo)準(zhǔn)

標(biāo)準(zhǔn)管理

國(guó)家標(biāo)準(zhǔn)化管理委員會(huì) SAC

全國(guó)金屬與非金屬覆蓋層標(biāo)準(zhǔn)化技術(shù)委員會(huì) SAC/TC57

全國(guó)涂裝標(biāo)準(zhǔn)工作組 SAC/TC57/WG1

1、《陰極電泳涂裝通用技術(shù)規(guī)范》,標(biāo)準(zhǔn)號(hào):JB/T10242-2013

2、《陰極電泳涂膜制備實(shí)驗(yàn)裝置 技術(shù)條件》,計(jì)劃號(hào):2011-1826T-JB

3、現(xiàn)行有效的涂裝標(biāo)準(zhǔn)(21項(xiàng))

表格數(shù)據(jù)暫時(shí)無(wú)法顯示

4、即將出版的涂裝標(biāo)準(zhǔn)

表格數(shù)據(jù)暫時(shí)無(wú)法顯示

5、正在制修訂的涂裝標(biāo)準(zhǔn)

表格數(shù)據(jù)暫時(shí)無(wú)法顯示

其他答案1:

湖光秋月兩相和,潭面無(wú)風(fēng)鏡未磨.

最佳回答:

首先,你提供的設(shè)計(jì)信息不全面,如缺少前處理信息(工藝流程?工藝參數(shù)1371533902913715339029e4b893e5b19e13715339029?槽體大小?等)、磷化膜干燥方式(烘干?烘干溫度?晾干?吹干?等)、涂裝類型(粉末涂裝?電泳涂裝?噴漆?等)、產(chǎn)量(輸送鏈上每?jī)膳_(tái)配電箱的距離?)、涂層的質(zhì)量要求(耐沖擊試驗(yàn)?附著力?彎曲試驗(yàn)?杯突試驗(yàn)?耐中性鹽霧試驗(yàn)?濕熱試驗(yàn)?等)。

其次,你說的“烘道”應(yīng)該是指“固化室”。固化室的寬窄、高低與工件的形狀、工裝方式有關(guān),固化室的長(zhǎng)度與產(chǎn)量、工裝方式有關(guān)。對(duì)于粉末涂裝來說,不管產(chǎn)量多少,固化室一定要保證固化溫度(恒溫段)180-220度之間,固化時(shí)間15-30分鐘之間(不同粉末涂料要求的固化溫度和時(shí)間不一樣)。

第三,根據(jù)你提供的信息“一家烘道外型是1.2M*1.8M*25米,另一家是2M*4M*25M”看,表明固化室的總長(zhǎng)度是25米,由此可以推算出你們的大概產(chǎn)量(假設(shè)輸送鏈上每?jī)蓚€(gè)工件之間距離為1米,固化時(shí)間至少18分鐘,固化室兩端不是恒溫段需要去掉即恒溫段按15米計(jì)算,得到鏈速約0.83米/分鐘),每小時(shí)最大產(chǎn)量為25個(gè)配電箱/小時(shí)。如果每天有效生產(chǎn)8小時(shí),即每天的產(chǎn)量是200個(gè)。需要注意的是:以上核算都是理想狀態(tài),實(shí)際工作中由于這樣或那樣的原因,產(chǎn)量會(huì)下降,所以上述產(chǎn)量應(yīng)該乘以80%,即160個(gè)。

第四,由于工裝不同,上述計(jì)算是按照250mm寬度進(jìn)行,即固化室內(nèi)部寬度應(yīng)該是250mm+500X2=1.25米。加上保溫層,外部寬度應(yīng)該是2米左右。工件的總高度為1米,即固化室內(nèi)部高度1000mm+500X2=2米,加上保溫層應(yīng)該是3米左右合適。因此,兩家公司給出的參數(shù)都不準(zhǔn)確。

綜上所述,固化室應(yīng)該是2M*3M*25M。

第五,要想保證涂裝質(zhì)量,涂裝設(shè)計(jì)時(shí)關(guān)鍵。還有什么問題,可以聯(lián)系我。

其他答案1:

第一家的應(yīng)該要正確一點(diǎn),另外一家,只有你自己?jiǎn)枂枺屗麃斫o你解釋一下。

其他答案2:

有請(qǐng)王老師到這里來!下面歡迎!!!