| 產(chǎn)品規(guī)格及說明 | |

|---|---|

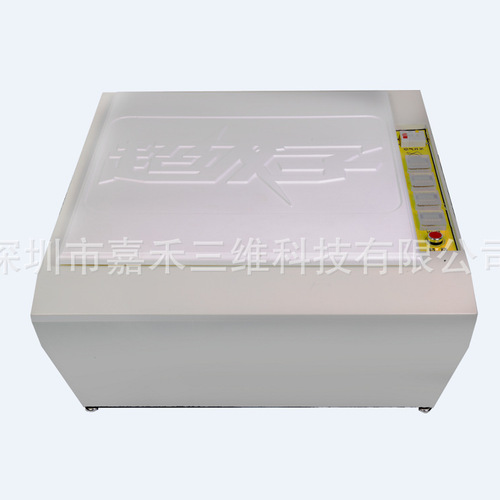

| 設(shè)備品牌:帝龍 | 設(shè)備型號:YT-40200型 |

| 訂購價格:電話/面議 | 交貨日期:3~30/工作日 |

| 總功率:4KW | 是否進(jìn)口:否 |

| 加工定制:是 | 用途:烘干固化 |

| 重量:150(Kg) | 外形尺寸:600寬*2000長*1450mm |

| 產(chǎn)品標(biāo)簽:紫外線uv固化機(jī),uv上光機(jī) | |

| 咨詢熱線:13715339029 | 售后服務(wù):13715339029 |

| 技術(shù)咨詢:13715339029 |  QQ咨詢:260200500 QQ咨詢:260200500 |

一、適用范圍

本機(jī)適用于UV感光性涂料、油墨、接著劑的涂裝、接著、注型或多種材料的印刷表面在瞬間進(jìn)行固化干燥。

1.印刷方面:廣泛使用于網(wǎng)版印刷、平板印刷、凸版印刷、自粘商標(biāo)、金屬銘牌、PC、PVC、ABS、PS、壓克力、特多龍、玻璃、陶瓷、電子零件、單面電路板等。

2.涂裝方面:木材表面光亮涂裝、紙面上光、塑膠地磚、PU成皮上光、光纖線表面涂裝等。

3.接著方面:電路板CHIP零件之接著、各種電子零件、玻璃之接著、液晶片、端子封膠之接著。

4.注型方面:裝飾用彩盤器皿、裝飾用佩帶品(紐扣、胸針、發(fā)夾、皮帶扣等)。

二、主要技術(shù)參數(shù)

燈管功率:2kw*2支

網(wǎng)帶寬:400mm

傳送帶材質(zhì):耐高溫鐵氟龍

傳送速度:2-12m/min

外形尺寸:60寬*00長*1150+300(抽風(fēng)機(jī)高)mm

三、性能特點

1.瞬間干燥,生產(chǎn)效率高。

2.干燥后能使印件表面達(dá)到高硬度、高光澤,耐磨擦、耐溶劑的效果。

3.傳動采用輥軸傳送,變頻無級調(diào)速。

4.輸送帶防偏移,保證輸送順暢。

5.選用優(yōu)質(zhì)高效燈管,燈室強(qiáng)制式排熱,延長燈管壽命,保護(hù)干燥物品不會受熱變形。

6.箱體表面全噴塑處理,美觀大方,耐腐蝕。

該機(jī)造型新穎,結(jié)構(gòu)合理,有效工作面積大,功能全,操作簡單,維修調(diào)方便,噪音小,可靠性高,成本低,能耗少,生產(chǎn)效率高。

四、機(jī)器的安裝

1、 機(jī)器打開包裝后,一切完成方可就位。

2、 機(jī)器的四邊要保留各行操作所需的空間。

3、 將機(jī)腳螺桿旋至四腳輪離地面,四只調(diào)節(jié)腳杯平至地面穩(wěn)固即可。

4、 機(jī)器安裝好后才可接電源。

接好電源后,即可開機(jī),一般出廠的機(jī)械在出廠前都已調(diào)整在最好的工作狀態(tài),如果沒有特別的原因,不要去調(diào)動機(jī)械。特別是運(yùn)輸帶調(diào)整平衡手輪,不要隨意調(diào)動

五、主要操作說明

1、接通電源,打開控制門,合上電源,空氣開關(guān)。

2、把總電源開關(guān)擰到1檔位,擰開抽風(fēng)開關(guān)、運(yùn)輸開關(guān)、打開調(diào)速器上的開關(guān),把運(yùn)

輸帶的運(yùn)輸速度調(diào)到合要求。

3、按下燈1開按鈕,UV燈1亮,電流表上有指示;再按下燈2開按鈕,燈2亮,電

流表2有指示。

4、開燈前,請立即擰開風(fēng)機(jī)開關(guān)開風(fēng)機(jī),否則會縮短燈管的壽命。如果溫度超過產(chǎn)品所需的溫度,應(yīng)關(guān)掉UV燈讓風(fēng)機(jī)把溫度降低,以免對產(chǎn)品造成不必要的損失。

六、保養(yǎng)與注意事項

1、 機(jī)械外表示要保持清潔干爽,地面不能有積水。

2、 機(jī)械傳動軸、軸承及鏈條要定期上油。

3、 如有發(fā)現(xiàn)燈管上沾有雜物,不可用手直接擦洗,用手帕或干凈布片沾上酒精擦洗干凈,使燈管工作在最好狀態(tài)。

4、 開機(jī)后不要打開UV機(jī)邊開,UV光對人的皮膚、眼睛有一定傷害。

5、 開機(jī)后不要打開控制門,嚴(yán)禁用手或其他東西對里面的電器擦拭或接觸(關(guān)機(jī)后也不能用手或拿其他東西對里面的電器擦拭或接觸,因內(nèi)有大電流,蓄有高壓。),以免造成人體觸電事故。

6、 定期對電器零件部件上的灰塵進(jìn)行吹干凈。

其他規(guī)格型號歡迎訂做,本工廠多年生產(chǎn)經(jīng)驗,質(zhì)量包你滿意。

聯(lián)系電話:13715339029 Mr.馮先生

QQ:948206331

最佳回答:

UV光油的使用較普遍,但是還是有很多地方是需要注意的,藍(lán)鉑簡單的為您說明使用時的注意事項:1、UV光油的正常使用溫度為50-55℃,在冬季低溫使用時需用恒溫水域?qū)V光油進(jìn)行循環(huán)加熱,使其黏度達(dá)到設(shè)計使用粘度,這樣有利于UV光油流平和快速固化。

2、UV光油在經(jīng)過UV燈輻照區(qū)域時,最佳溫度應(yīng)為50-60℃,因為在這個溫度下UV光油固化快,固化后附著力強(qiáng)。也就是說,在UV燈下面并非溫度越低越好。有些廠家在冬季低溫廠房上光時,出現(xiàn)附著力不好,流平性不好,其原因主要就在于此。

3、上光機(jī)宜放置在陽光不能直接照射到的位置,否則UV光油會在陽光中的紫外光作用下固化在涂布輥上。若不能避開陽光直射,也應(yīng)該用紅黑窗簾擋住太陽光線。

4、上光時被刮去的UV光油會將已印在承印材料上的油墨帶到上光機(jī)上的UV光油中,使上光油著上顏色。不過,經(jīng)過過濾沉淀后,這些光油還可繼續(xù)使用,不必扔掉。

5、隨著科技的發(fā)展,目前UV上光油的刺激性已大大降低。但上光操作中,皮膚若碰到UV光油,還是應(yīng)立即用肥皂水洗掉,否則可能會出現(xiàn)皮膚紅腫、起泡。

6、UV光油的使用黏度依上光機(jī)的種類而異,要根據(jù)上光機(jī)的機(jī)型選用專用上光油。若UV光油黏度達(dá)不到上光機(jī)所需要的黏度可用稀釋劑撤粘或用增稠劑加粘。但經(jīng)這樣調(diào)節(jié)后,會損失UV光油的固化速度、亮度和附著力等。

最佳回答:

一、簡介 此產(chǎn)品為紙張印刷后表面上光,廣泛用于書刊、彩盒包裝、掛歷、宣傳畫冊、櫥窗陳列畫的產(chǎn)品表面裝飾。 二、規(guī)格外觀 淺黃色透明液體固成份 40% 粘度 2500-3500CPS 密度 1.18/cm3 固化速度 2-4秒(在80w/cm強(qiáng)度紫外線照射下) 三、特性 本產(chǎn)品適用于紙張印刷后的表面上光,氣味低、固化速度快、光澤度極高、與紙張的附著力強(qiáng),具有較好的柔韌性,透明不易黃變,耐摩擦力強(qiáng)。對于不同類型的紙張有良好的適應(yīng)性。 UV (Ultraviolet,紫外光)光固化上光涂料是與水性涂料、粉末涂料一起倍受人們推崇的三大環(huán)保涂料之一,由于其獨(dú)特的低溫快速固化性能和超群的視覺效果,在許多行業(yè)中的應(yīng)用越來越廣泛。特別是印刷業(yè)的高速發(fā)展,對高效上光涂料的需求使得紙張UV油得到了普及和推廣,成為了印后上光的重要手段之一。本文重點從UV油的組成和分子結(jié)構(gòu)方面,探討UV油的一些基本性能。

1、 紙張UV油的組成紙張UV油一般由5個部分組成,分別為:(1) 預(yù)聚物:丙烯酸改性樹脂(環(huán)氧丙烯酸酯、聚氨酯丙烯酸酯等),是基本成膜物質(zhì);(2) 活性稀釋劑:丙烯酸酯或其它含活性基團(tuán)的小分子物質(zhì),參與固化,用于調(diào)整UV油黏度、光澤、硬度等一些基本性能;(3) 光引發(fā)劑:吸收輻射能量(如UV等),引發(fā)光固化聚合反應(yīng);(4) 填料:耐磨粉、消光粉、填充料等;(5) 助劑:流平劑、消泡劑、附著力促進(jìn)劑等。UV油在紫外線照射下,發(fā)生自由基鏈?zhǔn)椒磻?yīng),各分子(大于95%)參與反應(yīng)并迅速交聯(lián)聚合,瞬間(小于1秒)固化成膜。UV油和水性上光油、油性上光油的干燥方式是完全不同的,后兩者是熱塑性(遇熱會軟化)產(chǎn)品,干燥過程中水和溶劑揮發(fā),剩余組份形成涂膜,干燥過程中未發(fā)生化學(xué)反應(yīng),是簡單的物理干燥過程,此類產(chǎn)品隨著環(huán)境溫度的升高,受潮后會變軟發(fā)生粘花。而UV油的干燥過程中有大量化學(xué)反應(yīng)發(fā)生,分子間彼此交聯(lián),賦予產(chǎn)品高光澤度、高耐磨性、耐水耐油性、高豐滿度、高強(qiáng)度等性能,涂膜不會隨著環(huán)境溫度的升高而軟化粘花。這些性能都是其它涂料所無法比擬的。2、 紙張UV油的分類2.1 根據(jù)施工方式不同可分為:(1) 輥涂UV油:3或5棍上光機(jī)使用,黏度:20-40秒(25℃,涂-4杯)(2) 膠印UV油:膠印機(jī)印刷使用,黏度:3000±1000mPa.s(25℃,旋轉(zhuǎn)黏度計)(3)局部UV油:局部UV機(jī)或膠印機(jī)上光使用,黏度:30-60秒(25℃,涂-4杯)(4) 凹印UV油:凹印機(jī)使用,黏度:15-25秒(25℃,涂-4杯),固化速度相對最快,一般要求超過120米/分鐘(5) 絲網(wǎng)UV油:絲網(wǎng)印刷機(jī)使用,黏度:1000±300mPa.s(25℃,旋轉(zhuǎn)黏度計)2.2 根據(jù)光澤度的不同可分為:(1) 亮光UV油,光澤一般大于85°(2) 啞光UV油,光澤范圍5-80°可調(diào)2.3 根據(jù)最終用戶對產(chǎn)品的使用性能或使用底材的特定要求,分類比較復(fù)雜,大概有:高光高耐磨UV油、啞光高耐磨UV油、燙金UV油、書刊UV油、低氣味UV油、可重涂UV油、易粘合UV油、食品包裝UV油、塑料(BOPP、PET、PVC)UV油、耐黃變UV油、不打底(防滲透)UV油等。3、 紙張UV油的主要性能介紹3.1 光澤水油、磨吸油、UV油三者相比,UV油的光澤最高,從理論上講,施工時的固含量和分子量是影響涂膜光澤的兩個最關(guān)鍵因素,通常固含量越高,分子量越小,所得產(chǎn)品光澤越高,具體參數(shù)見表一。表一 施工固含量和分子量對涂膜光澤的影響 UV油磨吸油水油施工固含量(wt%)>90~30~40分子量小分子300-600無0.2-1.6萬大分子1000-50001-4萬10萬-40萬光澤(60°,平滑度40s,緊度0.85g/cm3的白卡紙)>9060-8550-75 固含量對光澤的影響:水油和磨吸油在干燥過程中,溶劑和水會穿破涂膜向空氣中揮發(fā)和向紙張中滲透,這樣會導(dǎo)致涂膜表面高低不平,光澤下降。分子量對光澤的影響:分子量越小,越容易做成高固含量的光油,固含量越高,光澤越高;分子量越小,分子運(yùn)動速度快,干燥過程中光油表面越易流平,光澤也越高。水油之所以光澤最低,還與其是非均相體系有關(guān),干燥過程中水油粒子未能形成微觀上理想的光滑表面,而影響光澤。在UV油的使用過程中,導(dǎo)致UV油光澤不高的因素很多,主要有:

(1) 施工工藝的問題:涂層太薄,加入稀釋劑過多,施工黏度調(diào)整不合適,產(chǎn)生輥痕等;

(2) 產(chǎn)品品質(zhì)問題:選用了非高光澤的產(chǎn)品、批次波動等,不同的UV油,光澤相差很大;

(3) 配套產(chǎn)品的問題:底油太軟,紙張?zhí)植冢瑖姺哿看蠡蝾w粒粗糙,油墨不平滑等。 3.2 耐磨性耐磨性與抗劃傷性是兩個不同的性能指標(biāo),但一般客戶很難將其分得清楚,通常將其混淆。耐磨性是指涂膜抵抗外力摩擦,保護(hù)紙張或油墨的能力,在涂膜被磨穿時失去保護(hù)性。測試方法很多,最常用的是耐磨儀測試,4磅壓力,紙張面對面、面對背或用標(biāo)準(zhǔn)白紙,磨至油墨漏出為止,評估指標(biāo)為耐磨次數(shù)。決定光油耐磨性的物性指標(biāo)是光油的韌性,韌性越好,耐磨性越高。如汽車輪胎、BOPP薄膜等,韌性很好,所以很耐磨。抗劃傷性是指光油表面抵抗被擦花的能力,目前適用于紙張UV油的抗劃傷性的測試方法還未統(tǒng)一,多采用將上過油的紙張面對面或面對背摩擦,目測劃痕的多少。決定光油抗劃傷性的物性指標(biāo)是光油的硬度,硬度越高,抗劃傷性越好,如玻璃、水晶等,硬度高,抗劃傷性好。從化學(xué)角度而言,產(chǎn)品的韌性和硬度是兩個有一定矛盾的物性指標(biāo),同時提高是有一定限度的,不可能無止境地提高。為綜合提升光油的耐磨性和抗劃傷性,化學(xué)師們通常會通過添加其它化學(xué)物質(zhì)來達(dá)到理想的效果,如:添加有機(jī)硅或有機(jī)氟化合物,用于提升光油的滑度和耐磨性,這和汽車添加機(jī)油來提升傳動裝置的耐磨性是一個道理;添加一些高硬度的填料,用于提升光油的抗劃傷性等。通常我們所說的光油的耐磨性,實際上是耐磨性和抗劃傷性的統(tǒng)稱。很多客戶采用的是震蕩儀測試,將彩盒或書刊放置到震蕩儀上面的一個箱子內(nèi),通過連續(xù)24小時以上的震蕩來模擬遠(yuǎn)途運(yùn)輸,檢查被測樣品表面油墨被磨花的數(shù)量,以100個樣品中有多少個表面油墨被磨花來評估,合格率通常要求大于96%。這個方法很直觀,但并不能直接反映是否是UV油不耐磨,還是其它因素造成。除UV光油的本身物性外,影響UV油耐磨性的因素還有: (1) 施工工藝的問題: (ⅰ) 涂層太薄,加入稀釋劑過多,施工黏度調(diào)整不合適,輥距太小等; (ⅱ)UV燈管老化導(dǎo)致UV油固化不完全; (ⅲ)底油或油墨未干等。 (2) 產(chǎn)品品質(zhì)問題:采用了非耐磨型UV油產(chǎn)品、批次波動等 (3) 配套產(chǎn)品的問題:底油太柔軟、紙張?zhí)植凇姺哿看蠡蝾w粒粗糙等。 3.3 附著力附著力也是眾多客戶最關(guān)心的一個指針,提到附著力,我們有必要首先了解一個產(chǎn)品—水性UV底油。水性UV底油和水性光油系出同門,區(qū)別是底油的Tg值(玻璃化溫度,可以大致理解為固體向液體轉(zhuǎn)化或軟化時的溫度)比光油低,光油50-80℃,底油小于20℃,且不含蠟等耐磨助劑。卡紙未經(jīng)過涂布和壓光,表面疏松,UV光油直接在其上面上光時,由于UV油分子量很小、易流動,會滲透到卡紙內(nèi)部而無法表現(xiàn)出UV油的高光澤。水性UV底油的分子量是UV油分子量的100倍左右,不容易滲透到紙張纖維中,可以起到封底的作用,給UV油白度和高光澤;其次由于底油分子量大,Tg值低,容易和紙張纖維、UV油分子纏繞,提高紙張和UV油之間的附著力。對于膠版紙,造紙的過程中已內(nèi)施膠(在紙漿中加入了一些松香脂等化學(xué)黏合劑)和壓光,紙張表面緊度和平整度均好過卡紙,上UV油時可以不打底已具有良好的光澤,但附著力并不能得到保證,除非使用特定的書刊UV油。對于銅版紙,出廠前已經(jīng)過內(nèi)施膠和外施膠(在紙張表面涂布一層膠粘劑并壓光,膠粘劑的主要類型有:松香改性樹脂、醋丙乳液、羧基丁苯膠乳等,這類膠粘劑和水性UV底油很類似),可以不上底油而具有良好的光澤和附著力。其它影響UV油附著力的因素還有: (1) 施工工藝的問題: (ⅰ)底油開水太多,未起到封底的作用; (ⅱ)油墨或底油未干; (ⅲ)UV油曝光不適量,UV油未固化完全或過度曝光;

(2)產(chǎn)品品質(zhì)問題:UV油對底油的附著力差或UV油批次波動;

(3)配套產(chǎn)品的問題:底油對油墨、紙張的附著力力差,底油和UV油不配套,油墨晶化或內(nèi)聚強(qiáng)度差,如金屬墨等。 3.4氣味評估UV油的氣味有兩個指標(biāo),一是施工過程中的氣味,其主要來源是UV油中的殘留溶劑。正常情況下,殘余溶劑量為2%以下,特殊情況下,如煙包UV油要求小于0.5%。但在石油價格飛漲的今天,很多供貨商為降低UV油的成本,添加了大量溶劑,如酒精和甲苯等,最高的可達(dá)到25%,這樣對UV油的長期發(fā)展和環(huán)境保護(hù)是極為不利的。評估UV油氣味的另一個指標(biāo)是施工后UV油的殘留氣味,放置很長一段時間后依然不能消失。其主要來源是UV油選材不當(dāng),使用了一些味道較大但價廉的化學(xué)物質(zhì),這一點要從根本上改善有一定難度,主要是成本和選擇合適材料的問題。 3.5 UV油變色或油墨變色 UV油對紫外光是敏感的,施工后的UV油如果繼續(xù)暴露在紫外光下(如太陽光和日光燈),UV油會繼續(xù)反應(yīng)而變黃,這是UV油的本身缺陷。對于常規(guī)UV油,目前暫時無法從根本上改善,但不同供貨商的UV油變黃的程度是不一樣的,除非使用特定的不黃變或特白UV油。對于UV油上光后油墨變色,主要原因是油墨的問題。油墨中有一些顏料,如射光藍(lán),是一種藍(lán)色酸性色淀顏料,是有機(jī)染料三苯甲烷染附在體質(zhì)顏料如氫氧化鋁上,形成的在水中不溶性的色素顏料,價格低,色相鮮明,但其耐光性、耐溶劑性及耐堿性差,遇醇類等溶劑或遇堿時,紅相易被溶解、減弱或消失。這些顏料,如使用在書刊油墨中(印刷后表面不再上光處理)是可行的,但如果用在彩盒油墨中,則非常危險,因為大多數(shù)的彩盒是有后加工處理的。檢測辦法是在油墨表面滴一滴底油和UV油,1小時后看油墨是否變色,非常明顯。對于已印刷好的紙張,如果油墨變色,可以采用強(qiáng)制油墨干燥,如烘干或多放置一點時間來解決,或使用中性底油、不含溶劑的UV油、不含溶劑的書刊UV油等辦法來減少油墨變色傾向。 3.6 爆油和刮花 UV油爆油指的是上光后的紙張在壓凹凸、折頁、啤盒或日常使用中UV油開裂的現(xiàn)象。刮花是施工后的UV油,用指甲或硬物在其表面刮擦?xí)r,部分粉化的現(xiàn)象。以上兩種現(xiàn)象的根本原因是UV油硬度太高或UV油對底材的附著力差造成的,具體原因和解決辦法有:

(1)UV油過度曝光或硬度過高,這時候要注意適量的曝光度(40-70mj/cm2),最好選擇柔韌性良好的UV油;

(2)UV油施工太厚,越厚的涂膜越容易爆裂;

(3)紙質(zhì)太差,易爆裂,UV油的強(qiáng)度不足于抵抗紙張開裂的力量;

(4)底油太硬、太厚,對防止UV油開裂幫助不大或起反面作用;

(5)油墨粉化,內(nèi)聚強(qiáng)度差,紙張、油墨、底油、UV油無法形成一個有機(jī)整體,這時候,特別是在冬天,最容易導(dǎo)致刮花現(xiàn)象的發(fā)生。 3.7 燙金燙金是一個熱轉(zhuǎn)移的過程,在熱和壓力的作用下,PET基材上的物質(zhì)轉(zhuǎn)移到紙張或其它印刷基材上的過程。最常用的材料是電化鋁,為了解燙金工藝,最好先了解一下電化鋁的結(jié)構(gòu),如圖1所示,分為5層:第1層是PET(聚酯)片基;第2層是隔離層,在熱壓的作用下可脫離PET片基,常用材料為有機(jī)硅脂或其它粘力小的黏合劑,第3層是染色層,由樹脂和顏料組成,燙金后保護(hù)鋁粉,并賦予顏色和光澤;第4層是真空鍍鋁層,提供反射性;第5層是黏合劑層,主要是丙烯酸樹脂和其它一些增粘樹脂,在熱壓的作用下,黏結(jié)到基材上,這一層是決定燙金適應(yīng)性最關(guān)鍵的一層,其黏結(jié)力大小,直接決定了該電化鋁可燙的上何種基材上,如BOPP、磨吸油、水油、UV油等基材。

2、隔離層 0.01微米

1、PET片基 12-25微米

5、粘合劑層 1.5微米

4、鍍鋁層 0.02微米

3、染色層 1微米

圖1 電化鋁結(jié)構(gòu) 常規(guī)的UV油是熱固性材料,加熱的時候不會軟化,并且UV油中加入了大量有機(jī)硅和蠟類物質(zhì),這些物質(zhì)不容易被粘合,所以常規(guī)的UV油是無法被電化鋁中的第5層粘合的,也就是說常規(guī)UV油是無法燙金的。可燙金UV油的組成和常規(guī)UV油有很大不同,主要是具備了熱軟化但不融化、和高表面張力的特性,所以可以被燙金。相反來講,如果電化鋁第5層采用了一種類似UV彩盒膠性能的黏合劑,相信常規(guī)UV油也是可以燙金的。 3.8 書刊UV油從配方設(shè)計和化學(xué)結(jié)構(gòu)方面來講,書刊UV油是一種非常特殊的UV油,是針對膠版紙而開發(fā)的一種書刊專用UV油,在不打底油的情況下,便具備良好附著力、防滲透、可粘盒、可燙金等性能。書刊UV油應(yīng)用到普通卡紙上時也有一定的適應(yīng)性,但使用前最好經(jīng)過測試。 紙張UV油的其它一些性能,如輥痕、桔皮、針孔、縮孔、麻點等現(xiàn)象,還有一些特殊用途的產(chǎn)品,如凹印UV油、絲網(wǎng)UV油等,由于受篇幅限制,在此不做一一介紹。 4、紙張UV油的發(fā)展前景在環(huán)保、高效、高性能、節(jié)省能源的大環(huán)境下,UV油在印刷行業(yè)里還將得到更進(jìn)一步的推廣和應(yīng)用,以個人觀點來看,以下幾個UV油產(chǎn)品是今后值得重點關(guān)注的:(1)高光高耐磨UV油:在一定前提下,高光和高耐磨性是有沖突的,如何在高光的前提下,提高UV油的耐磨性和抗劃傷性是一個技術(shù)難題。(2)無害無味食品級UV油:由于UV油中含有大量分子量小于1000的小分子,而固化發(fā)生在瞬間(1秒內(nèi)),必然會有部分小分子不能完全參與反應(yīng),如何讓這些小分子完全反應(yīng),也是業(yè)內(nèi)同行需要面臨的一個課題。(3)水性UV油:這是實現(xiàn)UV油真正環(huán)保化的一個產(chǎn)品,目前技術(shù)壁壘已攻克,但如何大幅度降低其生產(chǎn)成本,實現(xiàn)規(guī)模化生產(chǎn),還有待時日。 UV油墨是一種迅速發(fā)展的綠色環(huán)保油墨,與熱固及揮發(fā)干燥等類型的油墨相比,具有低溫快速固化,不含揮發(fā)性有機(jī)溶劑,污染少,占地小,效率高,能耗低等特點。隨著UV固化原料品種的增多,價格的大幅下跌,UV油墨的用量和品種的增長速度令人吃驚,應(yīng)用領(lǐng)域也不斷擴(kuò)大,并出現(xiàn)了功能各異、品種繁多的UV特種油墨。如利用UV材料不含揮發(fā)性溶劑的特點,研制出了UV凸字油墨、盲文油墨、水晶油墨、大理石油墨;利用固化膜交聯(lián)密度大、耐熱性和耐磨性好的特點,研制出了UV阻焊、UV字符油墨等。

UV固化體系在印刷方面的應(yīng)用始于美國,主要產(chǎn)品是平版印刷用UV油墨和UV光油,應(yīng)用在多色膠印機(jī)上,所用的樹脂為丙烯酸類齊聚物。印刷時使用含6只80W/cm的高功率紫外線水銀燈的干燥系統(tǒng),固化時間為幾秒鐘。此后,UV固化體系便很快在膠印、凸印、網(wǎng)印中廣泛應(yīng)用。

我國紫外線固化體系的應(yīng)用始于20世紀(jì)80年代中期,以紫外線固化油墨的研制成功為標(biāo)志,隨著環(huán)保意識的提高,UV印刷在國內(nèi)呈現(xiàn)良好的增長勢頭。

目前,UV印刷主要用于金/銀卡紙、鍍鋁紙及塑料等非吸收性材料的包裝印刷,UV油墨在賦予了印刷品高質(zhì)量和高光澤的同時,也給操作帶來了許多麻煩:

(1)UV油墨因其腐蝕性強(qiáng),所以對膠輥的要求極高,需要使用EPDM或雙用墨輥。但EPDM和雙用墨輥對含苯環(huán)的清洗劑特別敏感,極易硬化而改變墨輥性能。

(2)普通油墨印刷與UV印刷間的轉(zhuǎn)換時間過長,且過程煩瑣,如轉(zhuǎn)換與清洗時間過長,需要印刷機(jī)長時間停機(jī),從而影響生產(chǎn)進(jìn)度。

(3)UV油墨的水墨平衡寬容度很窄,印刷中容易造成油墨乳化,影響印刷品質(zhì)的穩(wěn)定性,且控制不當(dāng),還會發(fā)生臟版故障。 由于UV油墨印刷后黏度高,缺乏流平性,還會出現(xiàn)墨膜表面粗糙、色相不夠透明的現(xiàn)象。

(4)由于UV油墨的疊印性能不佳,需要在印刷色組間加裝中間座進(jìn)行固化,以改善疊印效果;而安裝多組中間座增加了硬件投資。

目前國內(nèi)的UV印刷市場主要集中在包裝印刷領(lǐng)域。在包裝印刷中,色塊印刷較多且印量較大,對轉(zhuǎn)換與清洗時間較長、水墨平衡難控制及高額硬件投資等難題尚且可以忽略,但如果這些問題發(fā)生在商業(yè)或出版印刷等以短版印刷為主的市場,是絕對不可接受的。

其他答案1:

慢慢使用

最佳回答:

1、配對:就是UV波段,光油的干燥系數(shù)要和UV機(jī)的發(fā)光波段一樣,比如365、420

2、能量:根據(jù)光油的干燥系數(shù)需求的數(shù)值去調(diào)整UV能量的強(qiáng)弱,進(jìn)而影響您的產(chǎn)量

3、溫度:一般的UV機(jī)再運(yùn)行的時候都是會有溫度,這個要控制好,排風(fēng)降溫措施要做全,這個溫度會影響到光油的光澤度、變形以及UV本身的壽命

4、過程:噴涂光油的話一般要設(shè)置好IR的時間,如果IR流平不充分的話,技術(shù)UV能量達(dá)到,表面效果也不好

能想到這些了,看能不能幫你

最佳回答:

UV油墨在印刷的過程中容易出現(xiàn)的問題及解決辦法如下: 問題一:光澤不好,亮度不夠。 主要原因 :UV光油自身粘度太少,以致印刷涂層太薄; 乙醇、甲苯等非反應(yīng)溶劑稀釋過度;光固樹脂自身的光澤度不夠 ;紙張吸收性太強(qiáng);網(wǎng)紋輥太細(xì)導(dǎo)致傳送光油量太少; 解決方法:對要進(jìn)行上光的印刷品采取必要的清潔措施;適當(dāng)調(diào)節(jié)光油粘度;調(diào)配光油中助劑的種類和用量,可加入少量潤濕劑; 可用2%的堿溶液擦拭印刷品的表面。 問題二:印刷品表面無法進(jìn)行印刷。 主要原因: UV光油粘度小,涂層太薄;印刷品表面有油污;油墨表面"玻璃化",與光油親和性不當(dāng);油墨表面含防粘性材料(如硅油、噴粉)太多;涂布網(wǎng)紋輥太細(xì); 解決方法:對要進(jìn)行上光的印刷品采取必要的清潔措施;適當(dāng)調(diào)節(jié)光油粘度;調(diào)配光油中助劑的種類和用量,可加入少量潤濕劑;可用2%的堿溶液擦拭印刷品的表面。 問題三:印刷品上光后表面發(fā)粘、干燥不好 主要原因:紫外光功率不夠;紫外燈管老化,強(qiáng)度減弱;UV光油引發(fā)劑選擇不當(dāng);乙醇、甲苯等溶劑加入量過大; 機(jī)器走紙速度過快;UV光油自身光固性能欠佳 。 解決方法:及時檢修設(shè)備和更換燈管;加入一定量的光引發(fā)劑和光敏劑,如三元胺等以加快光固速皮度;調(diào)整印刷工藝 。 問題四:表面涂布不勻,有條紋及桔皮現(xiàn)象 主要原因:UV光油粘度過高;壓力大小不均勻;涂布量過大; UV光油的流平性差;紙張不平整,吸收性太強(qiáng);UV光油表面和平性差 。 解決方法:降低UV光油粘度;減少涂布量,呀暗暗里調(diào)整均勻;可加入少量流平劑; 對印刷品表面進(jìn)行電暈處理,以增加UV光油對表面的親和力。

問題五:UV涂層有針孔現(xiàn)象 主要原因: 涂層太薄;網(wǎng)紋輥太細(xì);乙醇、甲苯非反應(yīng)型稀釋劑加入量過大;印刷品表面有粉塵 解決方法:加強(qiáng)作業(yè)環(huán)境的清潔;可加入少量的流平主機(jī)助劑、潤濕助劑 ;選擇專用的UV稀釋劑稀釋、防止體系組分不相容 ;印刷時設(shè)法增加涂層厚度。 問題六:印刷品表面有火山口、魚眼現(xiàn)象 主要原因:印刷品表面不潔凈,有可能有油污 ;UV光油的流平性差;光油的消泡劑選擇不當(dāng),消泡性能過于強(qiáng)烈。 解決方法:清潔印刷品表面;合理選用消泡、流平助劑。

問題七:UV光油附著力不好 主要原因:印刷品油墨表面"晶化"與光油無法親和、潤濕; 印刷品油墨中的輔料選擇不合適 ;UV光油自身的附著力不夠; 光固化條件未合理掌握,固化 時間過短或者過長;對于非極性或低極性基材(如PE、PP、PET、OPP、BOPP等)未處理直接印刷UV光油 解決方法:印刷油墨應(yīng)選擇含蠟較低的型號;選擇柔韌性好、附著力佳的光固樹脂和活性單體 ; 掌握合理的固化時間,固化時間太短,UV光油表面固化而底層固化不徹底導(dǎo)致附著力降低;固化時間太長,UV光油過度接收紫外線照射會引起 聚和后固化,使上光膜層脆裂,導(dǎo)致附著力不佳。

最佳回答:

在特殊配方的樹脂中加入光引發(fā)劑,經(jīng)過吸收紫外線(UV)光固化設(shè)備中的高強(qiáng)度紫外光后,產(chǎn)生活性自由基或離子基,從而引發(fā)聚合、交聯(lián)和接枝反應(yīng),使樹脂(UV涂料、油墨、粘合劑等)在數(shù)秒內(nèi)由液態(tài)轉(zhuǎn)化為固態(tài),此變化過程稱之為"UV固化"。

UV的應(yīng)用如下:

UV光輻射物理性質(zhì)類似于可見光,都具有直線性,其穿透力卻遠(yuǎn)不及可見光,波長越短,穿透力越差,故此UV固化主要應(yīng)用于光線

能夠直接射到的表皮面或透光性較好的內(nèi)層固化。

1.對于溫度的影響較敏感或耐溫性較差的光固化工件,傳統(tǒng)UV燈產(chǎn)生的UV中附帶的IR輻射熱,對其卻是一大危害甚至是致命的。降低IR輻射熱是目前世界各國制造UV固化設(shè)備的前沿課題之一,一般是采用水冷、反射、分頻過濾等方法來加以解決,但代價是必須損失部分的紫外光功。

2.UV燈產(chǎn)生UV的同時會產(chǎn)生大量的IR輻射熱,對于溫度影響不大的工件,這一輻射熱是有益的,它可以加速光固化的反應(yīng)速度,尤其對于UV+厭氧混合型的膠料,效果更為明顯。

其他答案1:

UV油墨在印刷的過程中容易出現(xiàn)的問題及解決辦法如下: 問題一:光澤不好,亮度不夠。 主要原因 :UV光油自身粘度太少,以致印刷涂層太薄; 乙醇、甲苯等非反應(yīng)溶劑稀釋過度;光固樹脂自身的光澤度不夠 ;紙張吸收性太強(qiáng);網(wǎng)紋輥太細(xì)導(dǎo)致傳送光油量太少; 解決方法:對要進(jìn)行上光的印刷品采取必要的清潔措施;適當(dāng)調(diào)節(jié)光油粘度;調(diào)配光油中助劑的種類和用量,可加入少量潤濕劑; 可用2%的堿溶液擦拭印刷品的表面。 問題二:印刷品表面無法進(jìn)行印刷。 主要原因: UV光油粘度小,涂層太薄;印刷品表面有油污;油墨表面"玻璃化",與光油親和性不當(dāng);油墨表面含防粘性材料(如硅油、噴粉)太多;涂布網(wǎng)紋輥太細(xì); 解決方法:對要進(jìn)行上光的印刷品采取必要的清潔措施;適當(dāng)調(diào)節(jié)光油粘度;調(diào)配光油中助劑的種類和用量,可加入少量潤濕劑;可用2%的堿溶液擦拭印刷品的表面。 問題三:印刷品上光后表面發(fā)粘、干燥不好 主要原因:紫外光功率不夠;紫外燈管老化,強(qiáng)度減弱;UV光油引發(fā)劑選擇不當(dāng);乙醇、甲苯等溶劑加入量過大; 機(jī)器走紙速度過快;UV光油自身光固性能欠佳 。 解決方法:及時檢修設(shè)備和更換燈管;加入一定量的光引發(fā)劑和光敏劑,如三元胺等以加快光固速皮度;調(diào)整印刷工藝 。 問題四:表面涂布不勻,有條紋及桔皮現(xiàn)象 主要原因:UV光油粘度過高;壓力大小不均勻;涂布量過大; UV光油的流平性差;紙張不平整,吸收性太強(qiáng);UV光油表面和平性差 。 解決方法:降低UV光油粘度;減少涂布量,呀暗暗里調(diào)整均勻;可加入少量流平劑; 對印刷品表面進(jìn)行電暈處理,以增加UV光油對表面的親和力。

問題五:UV涂層有針孔現(xiàn)象 主要原因: 涂層太薄;網(wǎng)紋輥太細(xì);乙醇、甲苯非反應(yīng)型稀釋劑加入量過大;印刷品表面有粉塵 解決方法:加強(qiáng)作業(yè)環(huán)境的清潔;可加入少量的流平主機(jī)助劑、潤濕助劑 ;選擇專用的UV稀釋劑稀釋、防止體系組分不相容 ;印刷時設(shè)法增加涂層厚度。 問題六:印刷品表面有火山口、魚眼現(xiàn)象 主要原因:印刷品表面不潔凈,有可能有油污 ;UV光油的流平性差;光油的消泡劑選擇不當(dāng),消泡性能過于強(qiáng)烈。 解決方法:清潔印刷品表面;合理選用消泡、流平助劑。

問題七:UV光油附著力不好 主要原因:印刷品油墨表面"晶化"與光油無法親和、潤濕; 印刷品油墨中的輔料選擇不合適 ;UV光油自身的附著力不夠; 光固化條件未合理掌握,固化 時間過短或者過長;對于非極性或低極性基材(如PE、PP、PET、OPP、BOPP等)未處理直接印刷UV光油 解決方法:印刷油墨應(yīng)選擇含蠟較低的型號;選擇柔韌性好、附著力佳的光固樹脂和活性單體 ; 掌握合理的固化時間,固化時間太短,UV光油表面固化而底層固化不徹底導(dǎo)致附著力降低;固化時間太長,UV光油過度接收紫外線照射會引起 聚和后固化,使上光膜層脆裂,導(dǎo)致附著力不佳。

最佳回答:

經(jīng)常有朋友問:涂層噴后打印產(chǎn)品附著力差,容易脫落等問題,使用uv涂層需要注意哪些問題?今天我們東莞綠泉實業(yè)此做一個基本的說明,希望對全國萬能打印機(jī)用戶有所幫助。

1.涂層材料盡量使用質(zhì)量可靠的,劣質(zhì)材料配制涂層會導(dǎo)致效果變差;

2.不同的材料用不同的uv涂層比如說:玻璃、金屬、瓷磚、亞克力、皮革等等,一般的話自家都會有兩個住推的打印材料,要有針對性的選擇專用的涂層,這樣會讓你省心省力一些,附著效果和耐水防水能力好不好測試就知道,建議提前試小樣

3..天氣潮濕,溫度低,涂層噴好以后需要多放一段時間,干透后效果才會好;

4.uv涂層是在使用前根據(jù)需要多少再臨時加入少量固化劑,如果一次把涂層配很多,涂層很容易干了,就會造成浪費(fèi)。

5.uv涂層屬于易燃品,請遠(yuǎn)離火源。

6.uv涂層不慎入眼,請及時清水沖洗,并求醫(yī)。

最佳回答:

一、光澤不好、亮度不夠

主要原因

1、UV油粘度太小,涂層太薄

2、乙醇等非反應(yīng)型溶劑稀釋過度

3、涂布不均勻

4、紙張吸收性太強(qiáng)

5、涂膠網(wǎng)紋輥網(wǎng)紋太細(xì),供油量不足

解決辦法:根據(jù)紙張不同情況適當(dāng)提高UV光油的粘度和涂布量:對吸收性強(qiáng)的紙張可以先涂布一層底油。

二、干燥不好、固化不徹底,表面發(fā)粘

主要原因

1、紫外光強(qiáng)度不夠

2、紫外燈管老化,光強(qiáng)減弱

3、UV光油儲存時間太長

4、不參與反應(yīng)的稀釋劑加入過多

5、機(jī)器速度過快

解決方法:在固化速度小于0.5s的 情況下,一般應(yīng)保證高壓汞燈的功率不小于120W/cm;燈管要及時更換,必要時加入一定量的UV光油固化促進(jìn)劑,加速干燥。

三、印刷品表面UV光油涂不上去,發(fā)花

主要原因

1、UV光油粘度太小,涂層太薄

2、油墨中調(diào)墨油或燥油含量過高

3、油墨表面已晶化

4、油墨表面防粘材料(硅油、噴粉)過多

5、涂膠網(wǎng)紋輥網(wǎng)線太細(xì)

6、施工工藝的問題(技術(shù)人員技術(shù)不咋地)

解決辦法:對要求UV上光的產(chǎn)品,印刷時就應(yīng)采取相應(yīng)措施,創(chuàng)造一定的條件:UV光油可適當(dāng)涂厚些,必要時上底油或采用特殊光油配方。

四、UV上光涂層有白點和

1、涂層及薄

2、涂膠網(wǎng)紋輥太細(xì)

3、非反應(yīng)型稀釋劑(如乙醇)加入過量

4、印刷品表面粉塵等較多

解決辦法:保持生產(chǎn)環(huán)境及印刷品表面清潔;增加涂層厚度;加入少量平滑助劑:稱釋劑最好為參與反應(yīng)的活性稀釋劑。

五、UV光油涂布不勻、有條紋及桔皮現(xiàn)象

主要原因

1、UV光油黏度過高

2、涂膠網(wǎng)紋輥網(wǎng)線太粗(涂布量過大)、表面不光滑

3、涂布壓力不均勻

4、UV光油的流平性差

解決辦法:降低光油黏度、減少涂布量;將壓力調(diào)整均勻;涂布輥應(yīng)磨細(xì)磨光;加入光亮流平劑。

六、UV光油附著力不好

主要原因

1、印刷品油墨表面晶化

2、印刷油墨中的助劑不合適

3、UV光油本身黏附力不足

4、光固化條件不合適

解決辦法:印刷工藝要提前考慮上光條件;在已印好的產(chǎn)品上涂布增強(qiáng)附著力的底油。

七、UV光油變稠、有凝膠現(xiàn)象

主要原因:

1、UV光油儲存時間過長

2、UV光油未能完全避光儲存

3、UV光油儲存溫度偏高

解決辦法:注意UV光油的有效使用期并嚴(yán)格避光儲存,儲存溫度以5~25℃為宜。

八、殘留氣味大

主要原因:

1、UV光油固化不徹底

2、紫外光不足或UV燈管老化

3、UV光油抗氧干擾能力差

4、UV光油中非反應(yīng)型稀釋劑加入過多。

解決辦法:UV光油固化必須徹底,并要加強(qiáng)通風(fēng),必要時更換光油品種。

最佳回答:

uv噴涂有兩種,一種是常用的溶劑型噴涂,這個噴涂前光油不需要加熱,但噴涂后需要過紅外流平,冬季基材溫度過低時要給基材加熱。另一種是無溶劑噴涂,需要給光油加溫加壓。

濟(jì)南晟林uv磚家。