| 產品規格及說明 | |

|---|---|

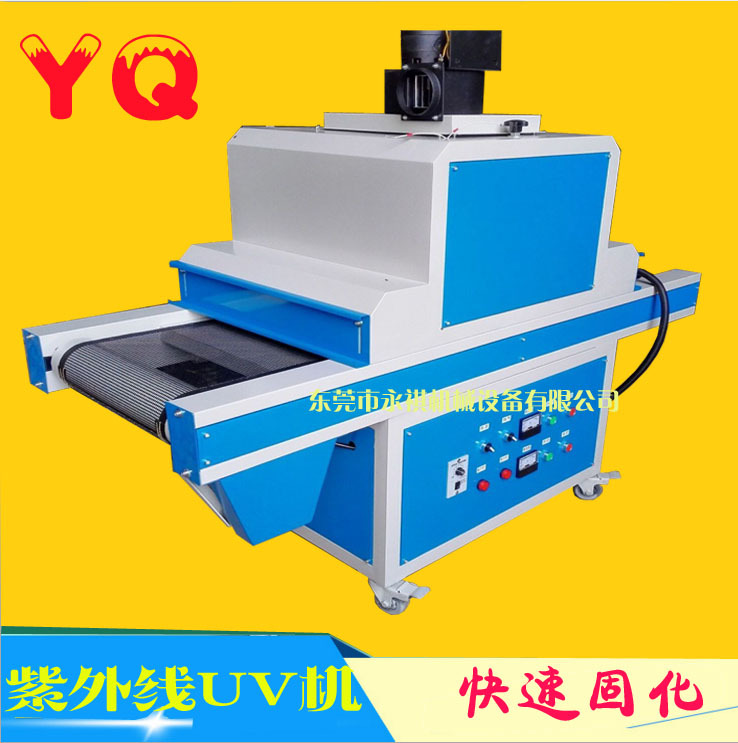

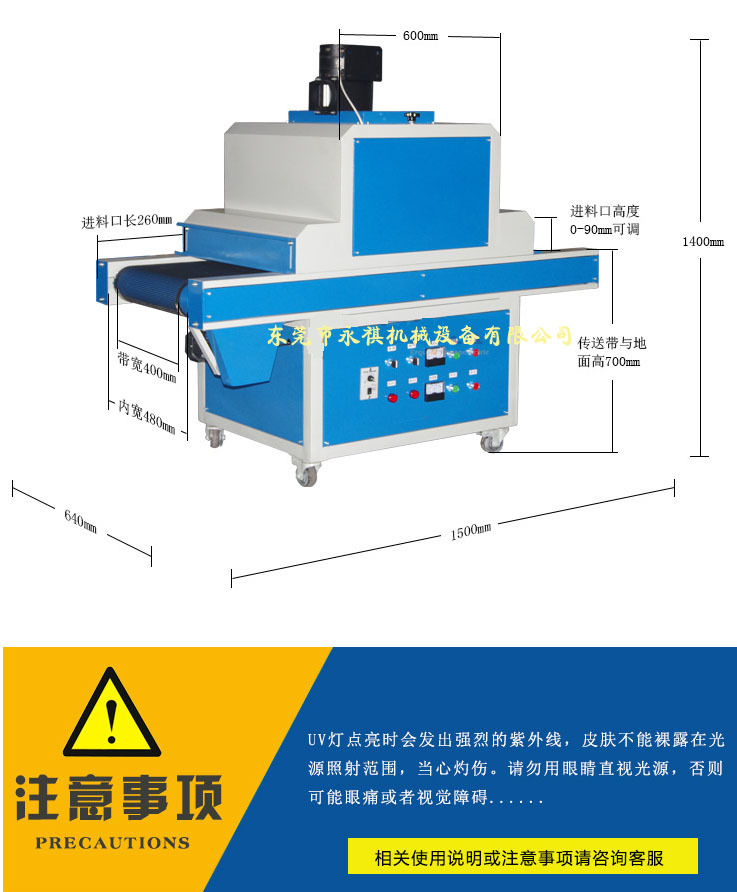

| 設備品牌:帝龍 | 設備型號:YT-60300型 |

| 訂購價格:電話/面議 | 交貨日期:3~30/工作日 |

| 產地:東莞 | 總功率:6KW |

| 是否進口:否 | 加工定制:是 |

| 重量:100(Kg) | UV主峰波長:365(NM) |

| 用途:UV油墨、膠水、油漆等烘干固化 | |

| 外形尺寸:800*3000*1350(寬*長*高) | |

| 產品標簽:紫外線uv固化機,生產uv固化機,廠家uv固化機,3000mmuv固化機,廠家固化機 | |

| 咨詢熱線:13715339029 | 售后服務:13715339029 |

| 技術咨詢:13715339029 |  QQ咨詢:260200500 QQ咨詢:260200500 |

熱線電話:13715339029劉生

其他答案1:

35-40之間吧,這個得根據固化時間的不同來確定。

其他答案2:

able and large-s

最佳回答:

這是我搜到的,希望有點幫助1、流掛:流掛現象是在噴涂后烘烤均化階段最容易出現的一類弊病,在垂直涂裝中最易流掛,它的形狀像小水珠一樣沿著邊角垂直流淌,形成的表面缺陷。

@原因分析:

原漆的粘度太低、工件離噴槍距離太近涂膜過厚,線速度太慢是造成流掛的主要原因。

@解決方法:

提高涂裝粘度、增加固含量,提高溶劑揮發速度:調整噴槍距離和出油量、調整線速度、降低涂裝膜厚和烘烤溫度。

2、針孔:面漆上的氣泡形如麻點、中間有小孔、象針扎一樣密密麻麻的凹于涂層表面。

@原因分析:

面漆噴得太厚(特別是施工粘度偏高,更易造成面漆噴得太厚),氣溫急劇下降,助劑、或溶劑配比不合理是造成針孔的主要原因)。

@解決方法:增加開油比例以降低粘度,降低涂裝膜厚、調整溶劑揮發速率,提高紅外流平溫度或者給UV漆加熱,放慢UV流水線速度都可以解決針孔問題。

3、霧光:高光UV面漆固化后有一層像霧一樣的表面缺陷,這種問題在單液黑底上最容易出現。

@原因分析:

A、溶劑揮發太快、溫度和濕度偏高是造成霧光的主要原因,溶劑揮發太快使UV表面吸水、油水不混容。

如果UV漆溶解力太強或底漆耐溶劑性偏差,底漆未干透,也易使UV漆咬底漆,也容易造成失光。

@ 解決方法:

A、調整溶劑揮發速率。

B、調整UV漆和底漆,將底漆烘干且適當降低涂膜厚度,使底漆在短時間烘烤時相對會干得透一點。

4、魚眼:魚眼又稱凹陷,它一般呈現出圓形凹痕、邊緣凸起、看上去就像魚的眼睛。

@原因分析

工件表面和環境不干凈,壓縮空氣不干凈所造成。

@ 解決方法

重新清潔待涂裝的工件和環境、檢查壓縮空氣過濾系統是否正常。

塑膠UV涂料常見問題

1、附著力不佳

機理:單液型底漆與UV面漆之間不存在化學交聯,基本上底漆、面漆之間的分子間作用力(包括分子間范德華力和氫鍵作用力),以及底漆和面漆之間的相互溶解,滲透所帶來的物理錨合作用,因此要求底漆和面漆之間的配套。底漆太硬面漆難以咬入,UV面漆溶解力太弱,不能形成良好的層間結合,底漆太軟容易咬底、發花、發霧,同樣面漆太厚,自由基聚合時體積收縮太大對附著力也有影響。

@影響附著力的可能原因:

1、底漆硬度高:涂裝后放置時間太長,干得太透;鋁粉漆的鋁粉含量偏高都是影響層間附著力的重要因素。

2、UV面漆原因: 樹脂和單體自身的粘附性不高;或設計時官能度偏高造成自由基聚合反應時體積收縮太大(特別是涂膜太厚時體積收縮影響附著力的現象更明顯);或UV固化不徹底,沒有形成足夠長的分子鏈。溶劑偏弱或揮發太快、導致對底漆及塑料底材的二次溶解力不夠。表面張力太高,不能對底漆充分潤濕和流平,設計不合理。

@解決方案:

1、調整底漆的硬度,提高底漆烘烤溫度延長烘烤時間。鋁粉含量要控制在合理的范圍,使用和UV配套的底漆系統。

2、控制好UV涂膜的體積收縮,調整溶劑的溶解力和揮發速率,調整膜厚、引發劑用量和燈功率,重新選擇原材料和調整。

2、硬度的影響因素與解決方案

硬度的定義:涂層的硬度一般是指涂膜表層的鉛筆測試硬度,其測試結果主要取決于涂層自身的硬度,同時也與涂膜的韌性和表面滑爽有關。

@ 影響硬度的可能原因:

底漆硬度和涂膜厚度;

所選用主體UV樹脂的結構和官能度,單體官能度越高硬度越高體積收縮越大,厚涂時附著力易差;

的最終UV固化轉化率要求UV固化時能量不小于800mj/cm2;

涂層中丙稀酸雙鍵的交聯密度;

UV線紅外流平溫度和時間、UV曝光能量以及干膜厚度。

@可行的解決方案:

調整底漆硬度;

調整面漆增加交聯密度,但不能太高,以硬度大于H為好;

增加涂膜厚度,控制在30-40um;

增加曝光強度,但不宜太高,否則官能團太多,交聯點太多,體積收縮太大,厚涂時附著力會變差;

調整紅外流平溫度和時間,使UV漆中溶劑在紅外流平時要充分釋放后再進行紫外光固化,但紅外流平溫度過高或時間太長也會造成UV漆咬底漆而降低整個涂層硬度。 3、針孔和麻點形成的原因與解決方案

@外界因素:

環境中灰塵太多;

物件表面沒有處理干凈 (灰塵、油污、靜電等);

底漆涂裝工藝缺陷、細度不夠或反粗。

涂裝因素:

體系中過濾不干凈或搭配不合理,體積收縮太大,涂膜的潤濕鋪展性不佳,易形成局部團聚,導致麻點產生;

稀釋劑的溶解力不夠,溶劑揮發后期有不相容物析出;

噴涂粘度過高,一次涂膜太厚引起的針孔,或者是助劑使用不當,底面的微小氣泡上升而沒有破裂。

@ 可行的解決方案:

提高噴涂車間的無塵級別;

對素材除油除蠟,用靜電槍除塵;

保證底漆的細度,色漆控制在15微米以下,銀粉漆控制在30微米以下,平衡底漆的膜厚、平整性和遮蓋力;

調整的相容性、固化速率和體積收縮,引入大分子量的體積收縮小伸展性較好的樹脂;

控制稀釋劑的溶解力和揮發梯度,做到溶解力、揮發速率和咬底性的三方平衡;

調整助劑的合理搭配,做到潤濕、流平、消泡性能三者平衡。

4、涂膜泛白

原因與分析

@ 可能原因:

1、光固化涂裝環境濕度太高,曝光時表面凝結有水份;

2、底漆線溫度太高,底漆線稀釋劑揮發太快,揮發時水份落在底漆表面而泛白。

@ 解決方案:

1、涂裝環境的濕度盡量控制在不高于80%;應在40%-70%,溫度20℃-30 ℃ ;

2、降低溶劑的揮發速度,降低涂膜厚度。

5、手印的形成原因與分析

手印來源于人體的汗液和小分子遷移的結合,主要有以下幾種:

1、UV涂料固化過程中殘留的小分子丙烯酸酯單體;

2、引發劑分解后產生的小分子;

3、有機硅助劑遷移到表面的作用;

4、總體來說人體汗液沒法解決,只能從上去想辦法;

單體的選擇很重要,尤其是單官能團單體;注意涂層曝光的固化程度和轉化率;

引發劑的搭配用量合理

選擇表面張力低和耐污性好的助劑。

@縮孔的形成原因與分析

1、被涂物表面有油污或表面有蠟和灰塵,涂裝時局部表面張力過低容易產生縮孔;

2、涂裝時空壓機有油或水混進了油漆中,引起縮孔;

3、涂料的表面張力過高,被涂物的表面能過低在涂裝時也容易引起縮孔;

4、被涂物表面被有機硅污染或是涂料中使用了過量的短波有機硅油也容易引起縮孔。

@解決方案:

檢查空壓機中的油水是否長時間未放;

檢查油水過濾系統是否運轉正常,最好加裝空氣干燥過濾器;

涂裝前用白電油或IPA清潔被涂物的表面,除去表面油質,蠟和其它污漬;

涂料的表面張力要盡量調整到和被涂物的表面能接近,涂裝濕潤不好可以用溶劑調整,涂裝以后產生縮孔可以用低表面張力的助劑調整;

表面被有機硅污染過的物件要特別做好清潔,涂料中使用的助劑要仔細篩選和評估。

6、不耐水煮的

@原因分析

1、涂層偏薄或涂層固化不徹底;

2、中選用的主體樹脂或單體含有親水性基團;

3、涂層的交聯密度偏低

4、固化后殘留有小分子;

5、底面配套的密著性差。

@解決方案:

1、選擇疏水性較好的單體和樹脂;

2、涂層的固化程度和膜厚要控制適當;

3、交聯密度和轉化率越高越好;

4、控制好固化速率,減少小分子的殘留;

5、調整好底面配套的密著性,達到素材和涂層的應力平衡。

7、流平不良

@ 原因分析稀釋劑溶解力不夠或揮發速率過快;

開油比例偏低,涂裝粘度偏高導致流平不佳;

涂料分子量高或涂裝固含量偏低

中使用了短波助劑;

樹脂相容性不良。

@ 解決方案

調整溶解力或揮發速率;

控制好開油比例和涂裝粘度;

的分子量和涂裝固含要控制的合理;

短波助劑少用或不用;

選擇相容性好的樹脂搭配組合

8、開裂

@原因分析

配套底漆干燥時間不夠;

面漆稀釋劑太強或揮發太慢

曝光能量太高固化收縮率太大;

交聯密度高或轉化率太低;

涂膜太厚或曝光過程的溫度偏高。

@解決方案:

底漆噴涂后要有足夠的溫度和干燥時間;

面漆稀釋劑不能太強和揮發太慢;

控制好曝光能量,添加低官能團樹脂及單體調整體積收縮;

降低交聯密度提高轉化率;

控制涂膜厚度和曝光過程的溫度。

9、起皺

@罩光后漆膜出現起皺現象主要原因

1、底漆烘烤時間過短,漆膜噴的過厚;

2、底漆干燥速度太慢;

3、光固化溶解力太強。

@解決方案:

1、提高烘烤溫度或者延長烘烤時間,控制漆膜;

2、提高底漆干燥速度;

3、降低光固化溶解力。

最佳回答:

UV涂層市面上有很多種,每種都不一樣,就拿東莞市綠泉實業的玻璃涂層來說吧,

1.底材清潔:用干凈的白電油或酒精徹底清洗底材

2.施工配比:攪拌均勻,靜置5分鐘,直接噴涂或刷涂、擦涂、輥涂。

3.干燥條件:常溫15-35℃即涂即用、自然干燥后UV打印

其他的都不一樣

最佳回答:

白油分2種,一種是UV型(要經過強UV光才能固化) 另一種是熱固型(要經過高溫才能固化)

其他答案1:

高溫固化150度

其他答案2:

烘烤

最佳回答:

市面上每一家都不一樣,深圳市帝龍科技有限公司的芙蓉花玻璃UV涂層來說吧。

1、底材清潔:用干凈的白電油或酒精徹底清洗底材

注意:底材表面清潔不到位會造成產品表面有塵點或附著力差掉漆,一定不能有水份油漬

2、施工配比:攪拌均勻,靜置5分鐘,直接噴涂或刷涂、擦涂、輥涂。

注意:可以薄涂,每平方涂刷面積可達25平方以上

3、干燥條件:常溫15-35℃即涂即用、自然干燥后UV打印

如需提高光澤,請配套使用涂層保護光油面液

a、噴涂作業條件,溫度: 15-35℃; 濕度:(RH)≤75%

b、噴涂空氣壓力:3-3.5kg/c㎡,噴涂距離:15-500px;噴槍口徑:1.5-1

c、 UV噴繪后隔兩天后可進行泡水百格測試

最佳回答:

磨沙玻璃有三種,一種噴沙,一種是磨沙,還有一種是藥沙。我們常見的一般是噴沙和磨沙。常用于門窗等位置。

白油玻璃是用涂料到玻璃上,經過高溫烘烤后再拋光而成的。一般用于做辦公臺面。

兩者相比,磨沙玻璃能給人一種朦朧的感覺,但是免強還能看到玻璃對面。而白油玻璃一般是不透光的。并且一般是比較厚的玻璃強化或鋼化后才做此處理。作為臺面,看起來相當高檔。

其他答案1:

不管是白油還是磨沙,如果能盡量不用就最好。

好好的鋼化玻璃又去弄這,只會破壞玻璃鋼化的結構,自暴率比鋼化光玻高很多很多。

其他答案2:

兩個采光有差別。磨砂玻璃采光好點,

最佳回答:

UV白油,即UV油漆,多用白色

UV油漆另一解釋紫外光固化涂料(ultraviolet curing coating)簡稱UV油漆,是以油漆的固化方式命名的,它是一種在紫外線(ultraviolet,簡稱UV)的照射下能夠在幾秒鐘內迅速固化成膜的涂料。

其他答案1:

線路板廠印字符的油墨一般有兩種:熱固化油墨、光固化油墨(即UV油墨)。

熱固油墨一般用烤箱,以150度烤60分鐘就可以,使用上,相對于UV油墨它比較耐高溫。

光固油墨一般用紫外光固化機,幾十秒就可以固化板上的油墨,方便快捷,但耐高溫稍差。

現在很多雙面板廠都沒有UV機(紫外光固化機),所有綠油白油都是用烤箱烤。其實普通電子廠里的操作溫度大多在250度(無鉛280度),UV油墨本身是可以耐得住這個溫度的。

其他答案1:

-

白油調的太稀了

-

烘干的速度太快了

-

玻璃本身霉變了